Projektowanie pod wytwarzanie – DFM Design for Manufacturing (lub Manufacturability) wydaje się tylko zbiorem zasad jak prawidłowo projektować części pod dany proces produkcyjny. W praktyce to coś znacznie więcej. Wiele firm używa DFM, aby w kluczowym momencie, czyli na etapie projektu wybrać najlepszą kombinację użytego materiału i procesu, w którym jest wykonywany detal do rzeczywistych wymagań, w których ta część ma pracować. DFM pozwala zwalczyć powszechną przypadłość inżynierów, którzy projektują zbyt dobre w stosunku do potrzeb, a przez to drogie elementy. W obecnym czasie coraz większej zmienności i konkurencji DFM umożliwia skokowy wzrost wykorzystania potencjału konstruktorów, co szybko przekłada się na wynik finansowy.

Jak działa DFM?

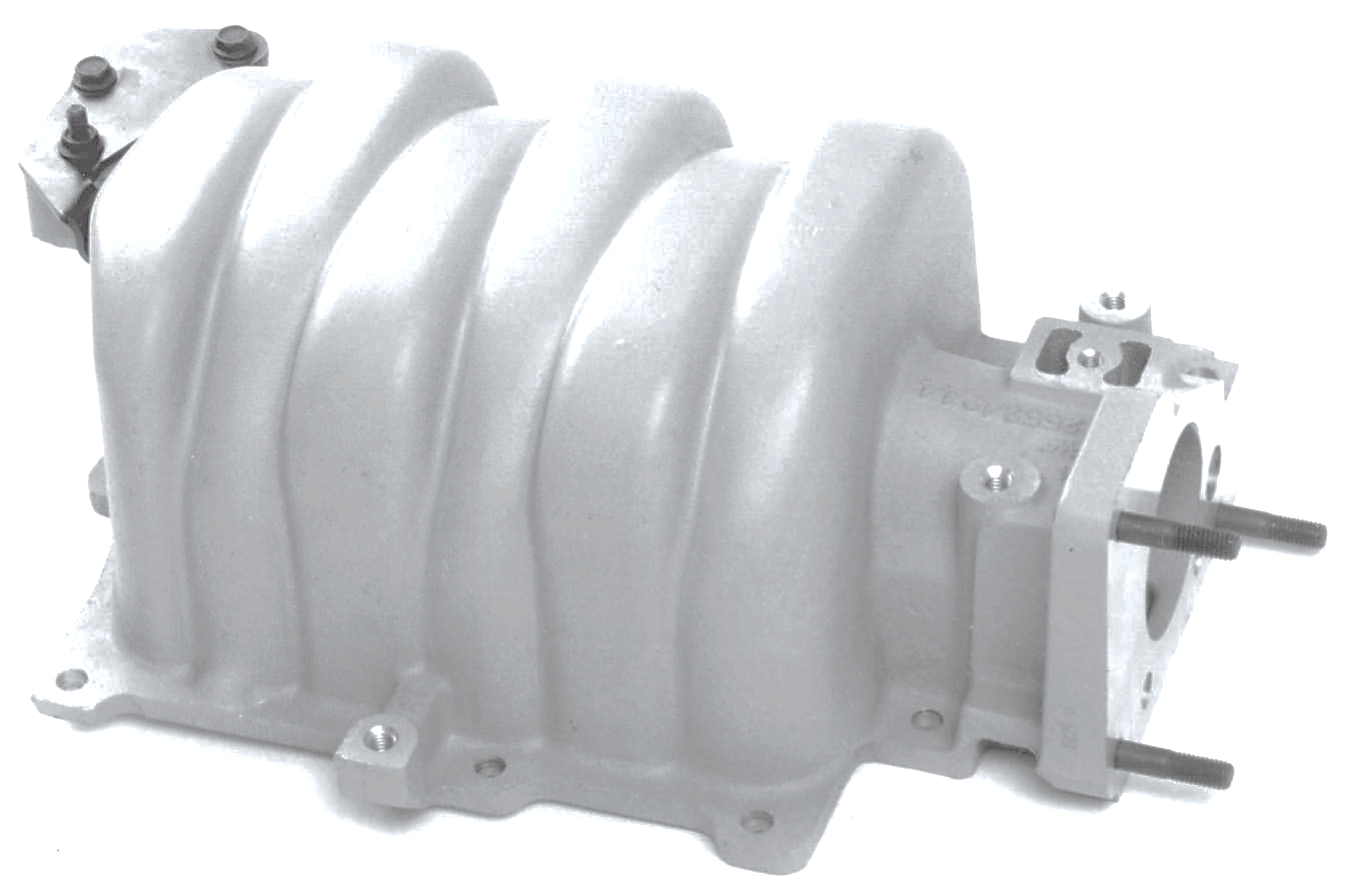

Jeden z najbardziej spektakularnych przykładów sukcesu DFM jaki znam, dotyczy kolektora dolotowego silnika V6 General Motors 3,8 Litra. Według oryginalnego projektu do jego wykonania użyto odlewu z aluminium, który następnie poddano obróbce skrawaniem. Efekt końcowy to rezultat decyzji łańcuchowo wynikających jedna z drugiej. Ostatecznie całkowity koszt produktu wyniósł 30,65 USD.

Fot.1 Pierwotna wersja kolektora, odlew aluminium + obróbka, courtesy of General Motors Corp (by Stuart Cohen).

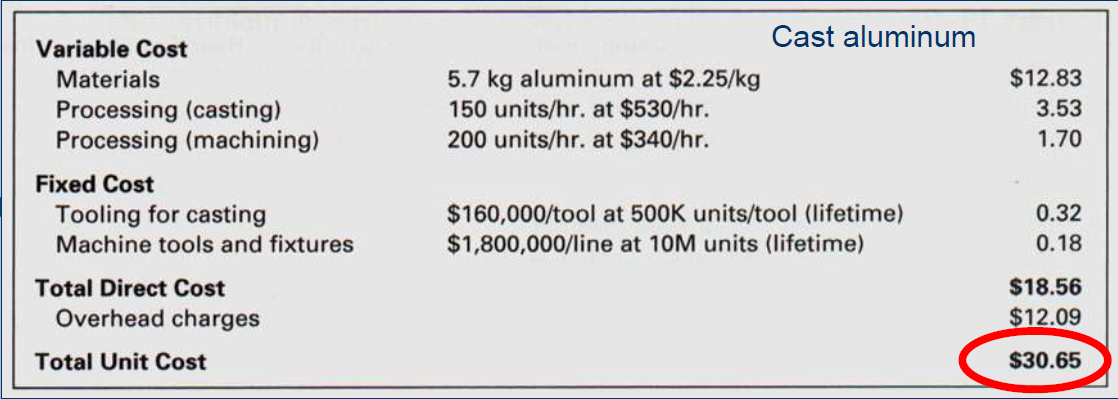

Gdy szczegółowo przyjrzymy się składowym ceny można tam znaleźć takie składniki kosztu jak materiał, koszt procesu odlewania, koszt obróbki mechanicznej, koszt związany z wykonaniem formy odlewniczej oraz narzuty.

Tab.1 Zestawienie kosztów dla pierwotnej wersji.

Czy można zrobić tą część taniej? Aby odpowiedzieć na to pytanie należy zacząć od początku i przygotować scenariusz alternatywny wykonania tej części. Po przeprowadzeniu ponownej analizy wymagań okazało się, że oprócz aluminium istnieją inne materiały, które mogą pracować w danym środowisku. Kolejnym krokiem po wyborze materiału jest wybór procesu wytwarzania – ściśle powiązany z nowym wyborem. Następnie musimy sprawdzić czy wybrany proces zapewni nam oczekiwaną dokładność, chropowatość powierzchni i tolerancje. Gdy wszystkie składniki naszej układanki będą już na miejscu należy dokonać wyceny.

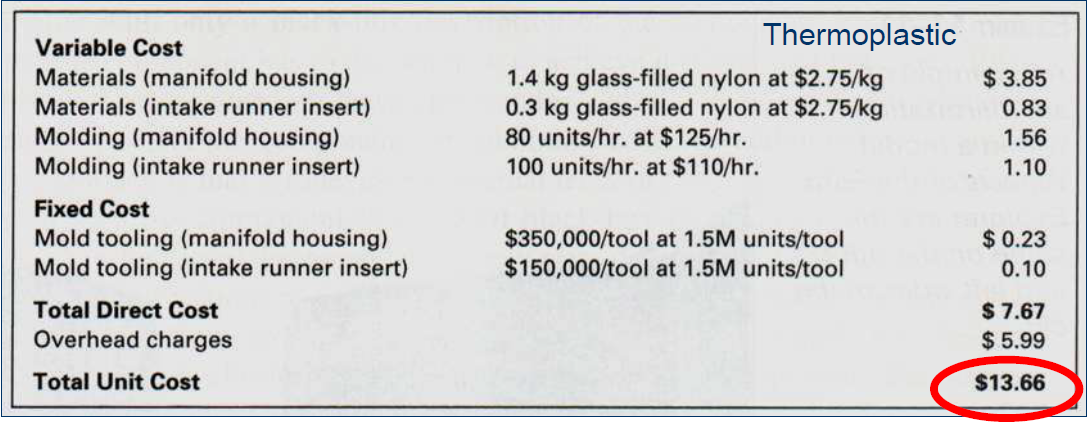

Spośród kilku scenariuszy zobaczmy ten który został ostatecznie wybrany. Nowy kolektor dolotowy został zaprojektowany, jako wtrysk z nylonu z dodatkiem włókien szklanych.

Fot.2 Wersja wybrana jako scenariusz docelowy – wtrysk, tworzywo termoplastyczne, (fot. Amazon).

Przyglądając się rozkładowi kosztów w tej wersji zauważyć można inną dystrybucję składowych ceny oraz znacząco niższą jej wartość.

Tab.2 Łączne koszty niższe o ponad połowę w zestawieniu dla wersji termoplastycznej, mimo że kilogram tego surowca jest nieco droższy od aluminium.

Redukcja kosztów o 56% to znaczące osiągnięcie, wymagające współpracy specjalistów od materiałoznawstwa, procesów wytwarzania, projektantów oraz narzędziowców. Dla osiągnięcia sukcesu w DFM ten różnorodny skład osobowy i zasilanie bardzo specjalistyczną wiedzą to warunek konieczny. Presja czasu, strach przed nieznanym lub porażką, powodują, że projektanci bez DFM powielają sprawdzone już technologie i materiały, a zdarza się nawet, że projektują pod konkretnego dostawcę lub maszynę.

Podsumowując, DFM jest kolejnym obok DFA narzędziem, aby projektowana część od samego początku była pomyślana tak, aby rezultat finalny przyniósł jak najwięcej korzyści, bazując na doświadczeniu zaangażowanego multidyscyplinarnego zespołu projektowego.

Jerzy Obojski

Ekspert, GRUPA ODITK