Case study – przeprojektowanie przedniego wspornika samochodu

Skrót artykułu opisującego udaną optymalizację u chińskiego producenta automotive. Uzywając Desing For Assembly (DFA) oraz Design For Manufacturing (DFM) zupełnie zmienili koncepcję wspornika znajdującego się między chłodnicą a ozdobną atrapą (tzw. grillem).

Rezultat |

Zmniejszenie o |

Redukcja ilości elementów |

66% |

Redukcja czasu produkcji |

76% |

Zmniejszenie bezpośredniego kosztu wytwarzania |

30% |

Redukcja wagi - zamiast elementów stalowych – plastik |

24% |

Cel standaryzacyjny – wspornik obecnie pasuje do wszystkich modeli aut terenowych firmy oraz jest rozwojowy dla samochodów dopiero projektowanych. |

osiągnięty |

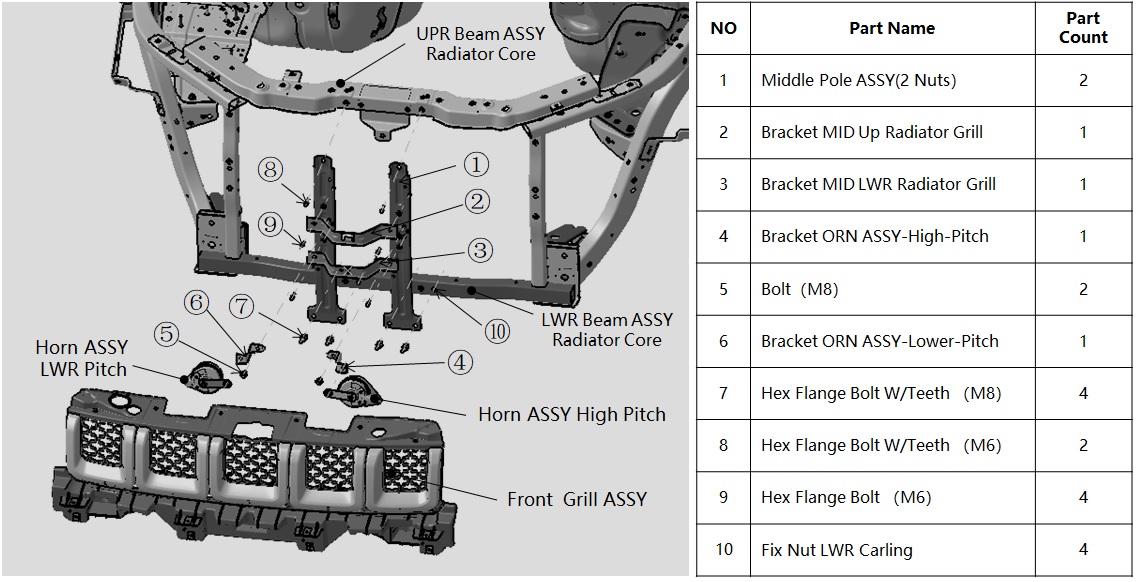

Sytuacja początkowa, pierwotne złożenie wspornika składało się z 30 elementów:

Rys 1. Wygląd wspornika w najbliższym otoczeniu przed optymalizacją.

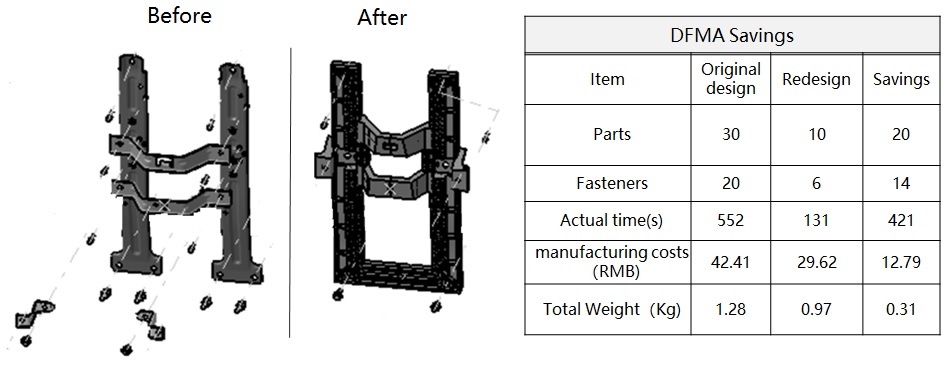

Sam wspornik oryginalnie był złożony z 6 blaszanych elementów kształtowanych prasą. Po analizie zaproponowano zamiast tego jeden element o złożonym kształcie z tworzywa PP-GF30 (technologia wtrysku). Pozwoliło to zasadniczo zredukować ilość łączników i pracochłonność montażu. Dodatkowo usunięto kilka innych problemów wpływających na jakość, zwiększono bezpieczeństwo i zmniejszono masę.

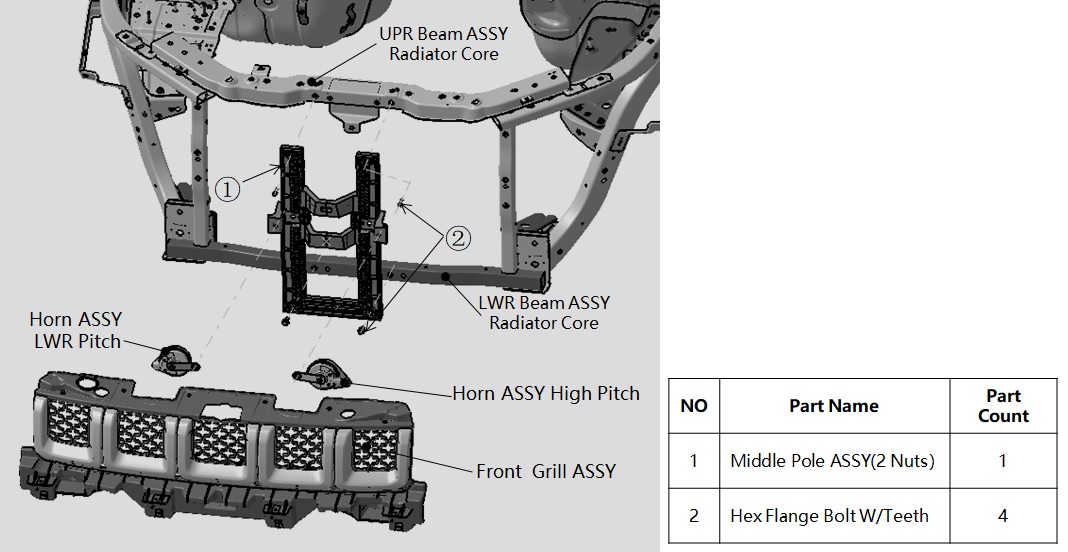

Rys. 2 Wygląd po optymalizacji, jednoczęściowy wspornik - wytwarzany na wtryskarce. Zamiast 30 części potrzeba obecnie 10 (wliczając w to grill, wysoko i niskotonowe klaksony, belki chłodnicy).

Porównanie wspornika przed i po optymalizacji:

Rys. 3. Wizualizacja samego wspornika przed i po przeprojektowaniu wraz z podsumowaniem oszczędności.

Składam podziekowanie autorowi: Wan Li z z Beijing Automotive Technology Center, który publicznie podzielił się tym przykładem w pełnym artykule.

Michał Hałas