Grupa inżynierów w składzie: Adam Lasota, Michał Kokosz oraz Sławomir Tyborczyk podjęła się analizy czujnika podpory motocykla pod kątem DFA (Design for Assembly) oraz próby zoptymalizowania wyrobu. Projekt wykonano w ramach zaliczenia części kursu Akademia Inżyniera Innowacji i Optymalizacji, edycja III (2022).

Wprowadzenie

Czujnik podpory jest standardowym wyposażeniem większości nowoczesnych motocykli – jego głównym zadaniem jest uniemożliwienie motocykliście jazdy z wysuniętą/otwartą podporą, co mogłoby grozić poważnym wypadkiem komunikacyjnym.

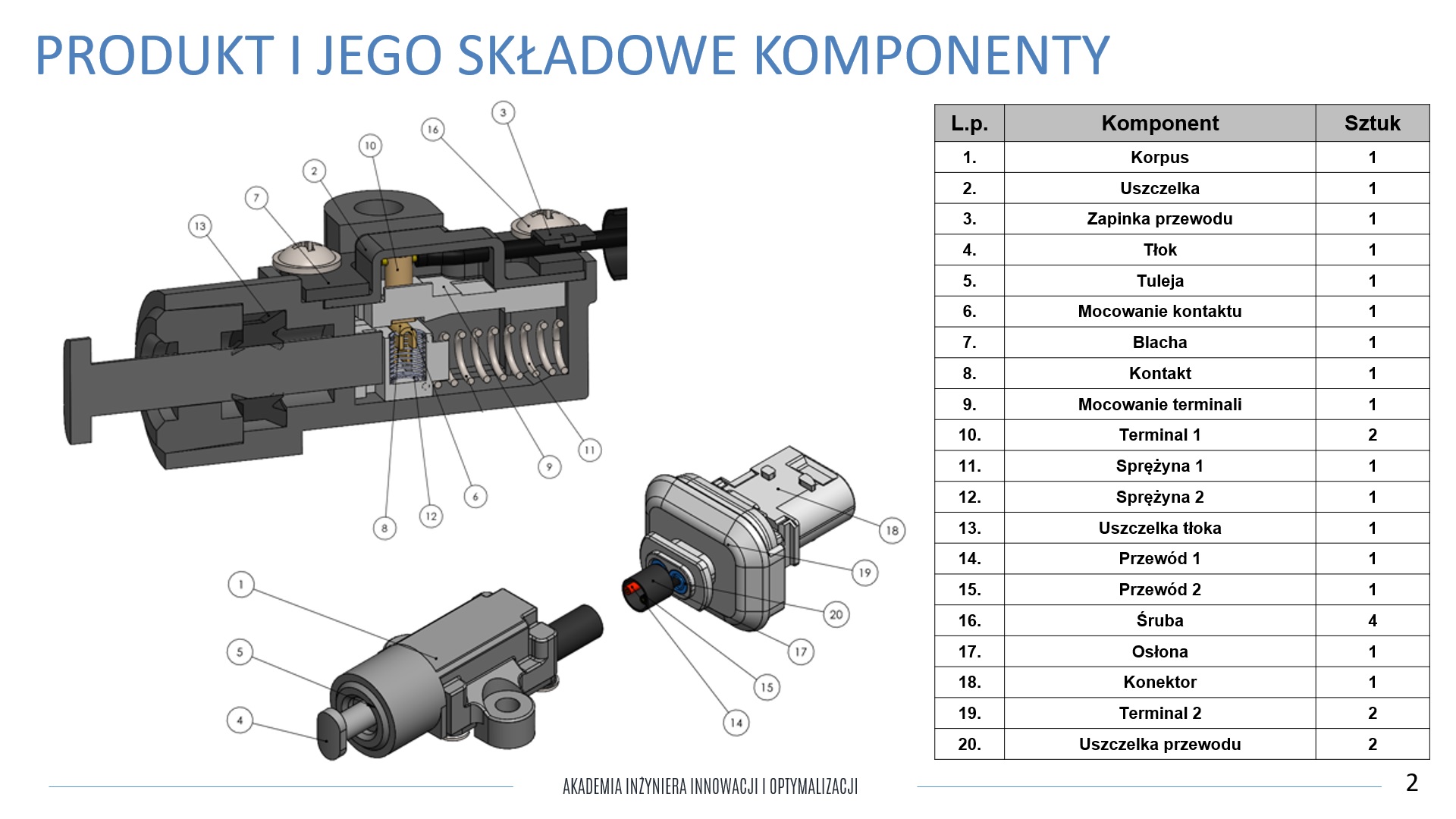

Powyżej, na górnym obrazku przestawiono trójwymiarowy model części czujnikowej w przekroju podłużnym, zaś dolny przedstawia kompletny wyrób, wraz z wiązką kablową i konektorem.

Zasada działania jest nieskomplikowana. Tłok (4) porusza się w osi korpusu (1) sensora dzięki pracy sprężyny (11). Do tłoka przytwierdzone jest mocowanie kontaktu (6), wewnątrz którego znajduje się U-kształtny metalowy kontakt (8) wraz ze sprężyną (12) wypychającą go ku górze. W sytuacji, gdy podpora jest schowana i nie podtrzymuje motocykla, tłok znajduje się w położeniu równowagi, a kontakt zwiera elektrycznie oba terminale (10), na których przylutowane są dwa przewody (14, 15). Sygnał zwarcia wędruje przez parę terminali (19) konektora (18) wprost do komputera pokładowego ECU. W sytuacji wysuniętej podpory terminale są rozwierane.

Pozostałe komponenty służą do zamknięcia obudowy korpusu i zapewnienia szczelności.

Wyrób składa się 20 unikalnych podzespołów, w łącznej liczbie 26 sztuk.

Analiza pierwotnego czujnika

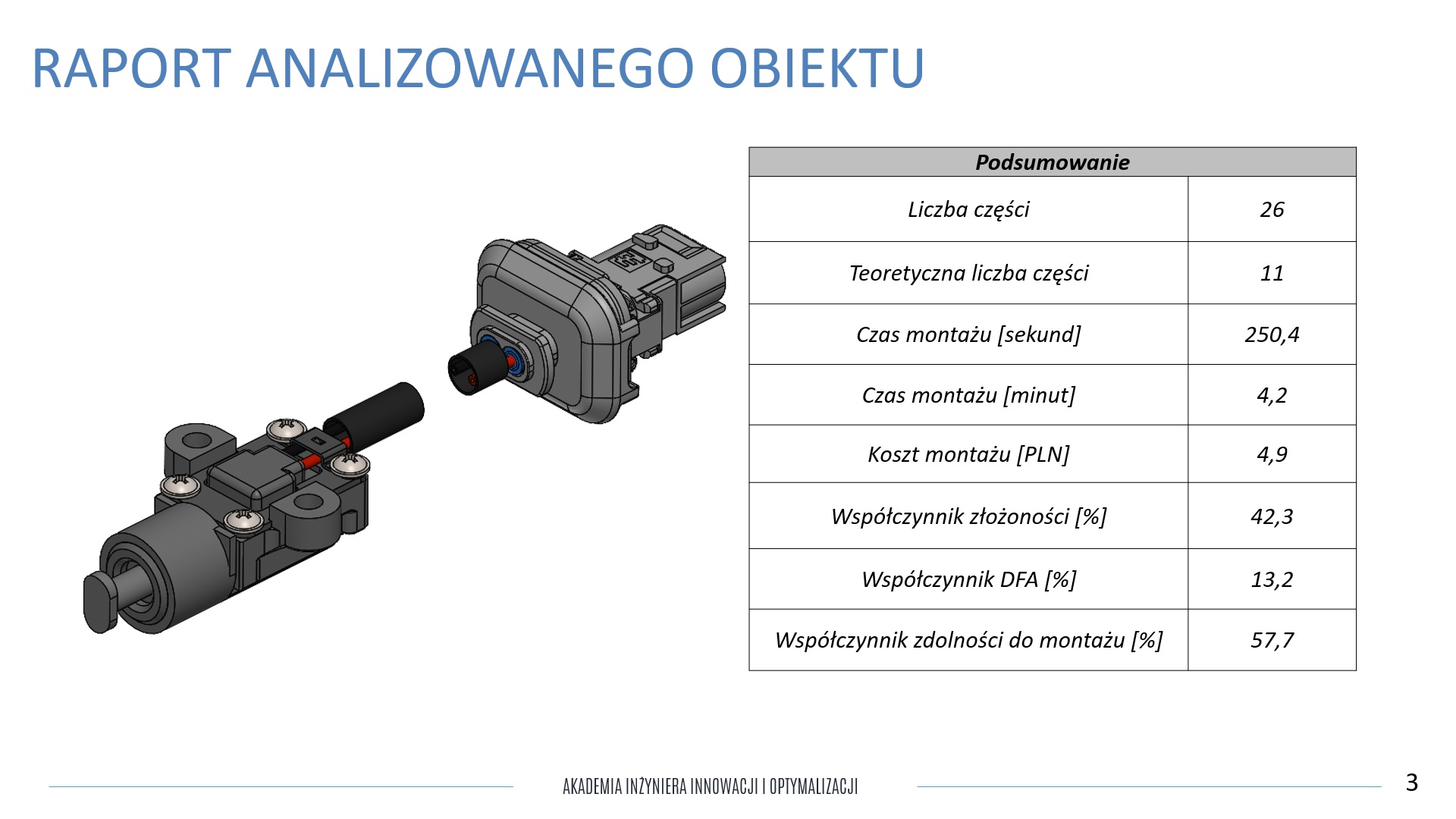

Powyższa tabela przedstawia podsumowanie wyników przeprowadzonej analizy DFA, z której wynika, że w idealnym przypadku funkcję czujnika można by zrealizować przy użyciu 11 części. Współczynnik DFA na poziomie tylko 13,2% również sugeruje duże pole do optymalizacji pod kątem złożenia.

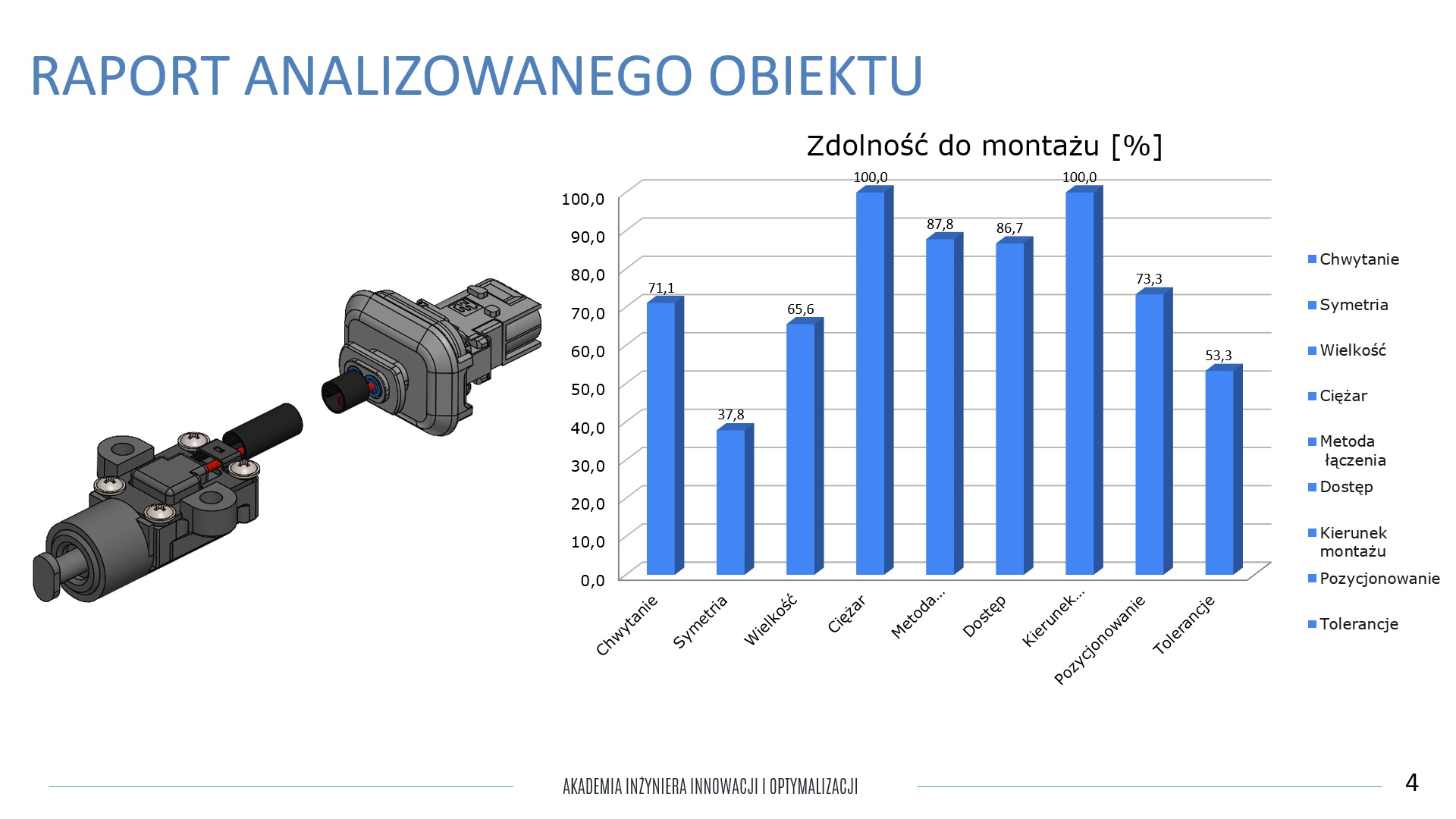

Na wykresie słupkowym (4) powyżej przedstawiono zdolność do montażu pod kątem poszczególnych kategorii montażowych.

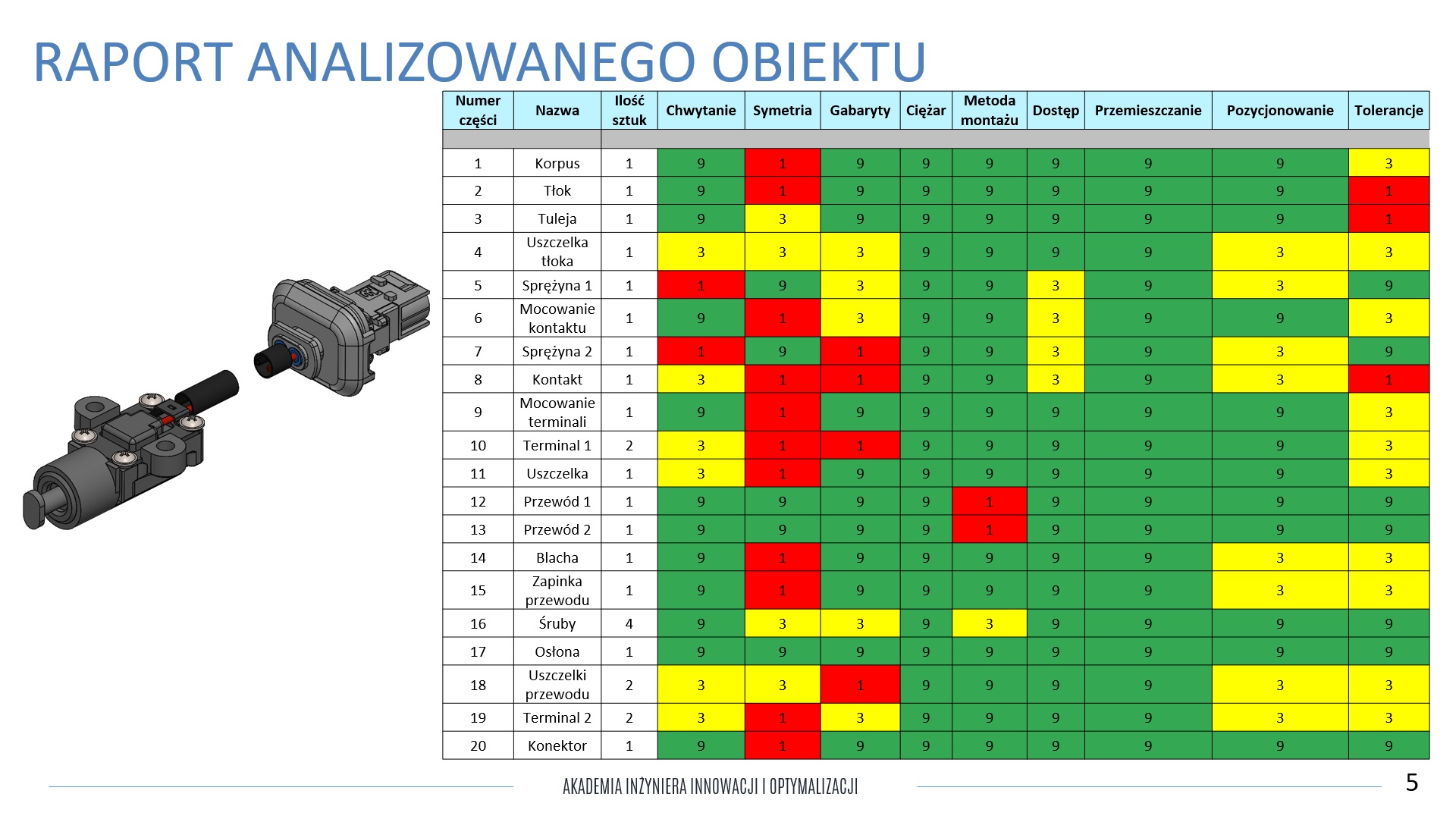

Powyższa tabela (5) z ocenami prezentuje nasze oceny, które wpłynęły na całkowity współczynnik zdolności do montażu. Wynika z tego jednoznacznie, że projekt jest kiepski, jeśli chodzi o symetrię podzespołów. Suma kątów alfa i beta dla większości części jest zdecydowanie większa od 360 stopni, co wydłuża czas orientowania podzespołu podczas montażu. Jeśli chodzi o gabaryty, kilka podzespołów jest stosunkowo niewielkich (sprężyna kontaktu, kontakt, terminal), co utrudnia chwytanie i montaż. Problematyczne bywa też pozycjonowanie z racji braku projektowych ułatwień (fazowania krawędzi, prowadzenia, otworów pilotujących). Ciasne tolerancje, wymagane ze względów szczelności, niezawodności i odporności na wibracje również obniżają końcową ocenę zdolności do montażu.

W trakcie analizy pojawiło się kilka twórczych pomysłów na usprawnienie konstrukcji, poddanych następnie dyskusji w grupie. Do najważniejszych z nich zaliczyć należy:

Zintegrowanie tulei prowadzącej tłok razem z korpusem czujnika – co pozwoliłoby zredukować liczbę części o wprasowaną tuleję oraz zabezpieczyłoby osiowość ruchu tłoka;

Użycie połączenia wciskanego/zatrzaskiwanego typu snap-fit – co pozwoliłoby na usunięcie z projektu śrub montażowych oraz skróciłoby ogólny czas montażu;

Połączenie części sensorowej razem z konektorem – integracja wtyku z mocowaniem terminali czujnika umożliwiłaby zredukowanie całkowitej liczby podzespołów;

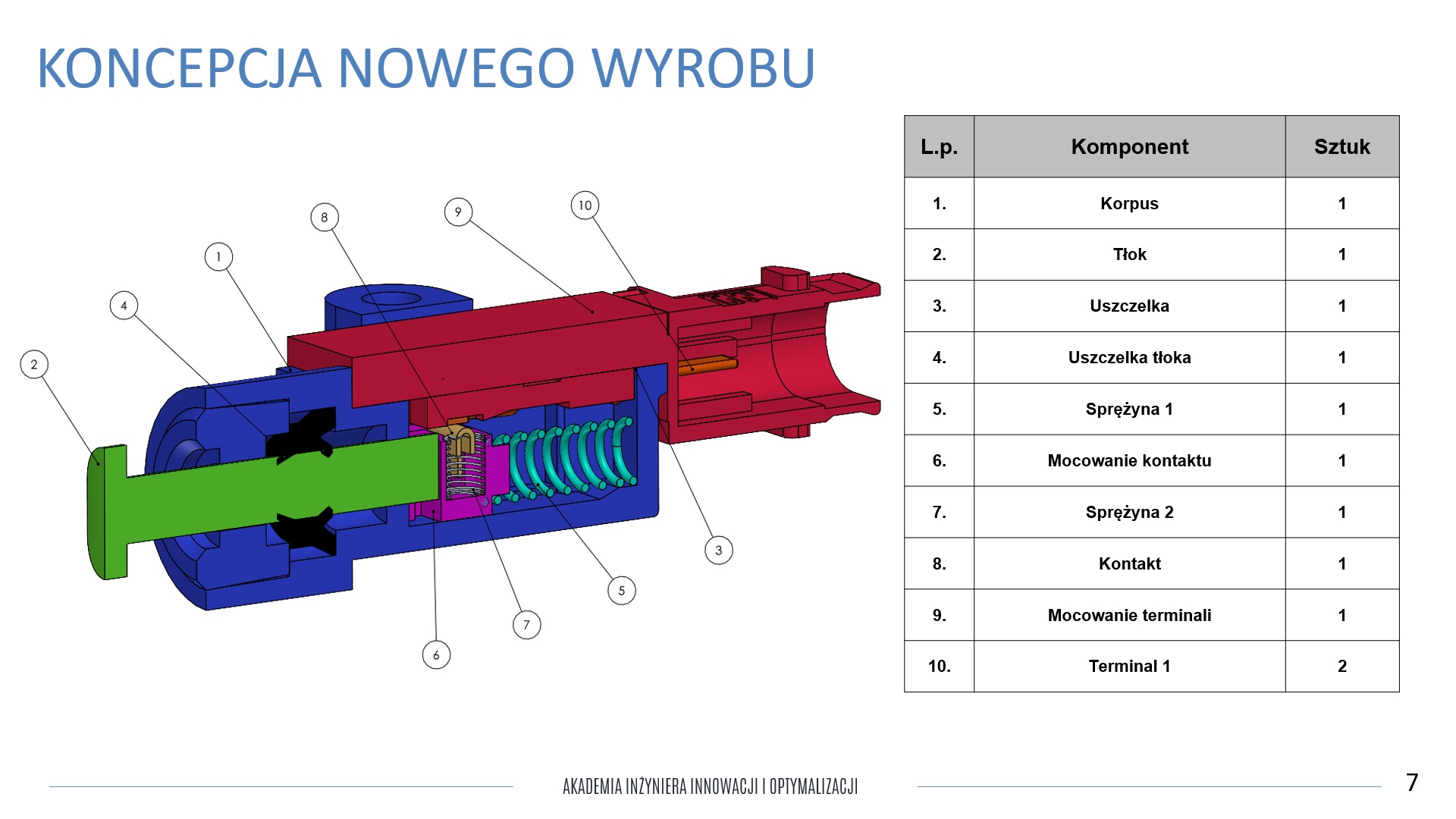

Nowa koncepcja

Powyższy rysunek przedstawia propozycję optymalizacji czujnika podpory, gdzie część sensorowa została zintegrowana poprzez mocowanie terminali razem z konektorem. Funkcjonalność czujnika względem oryginalnego projektu pozostała zachowana, natomiast znacząco została zredukowana łączna liczba komponentów, która w nowym projekcie wynosi 11 sztuk.

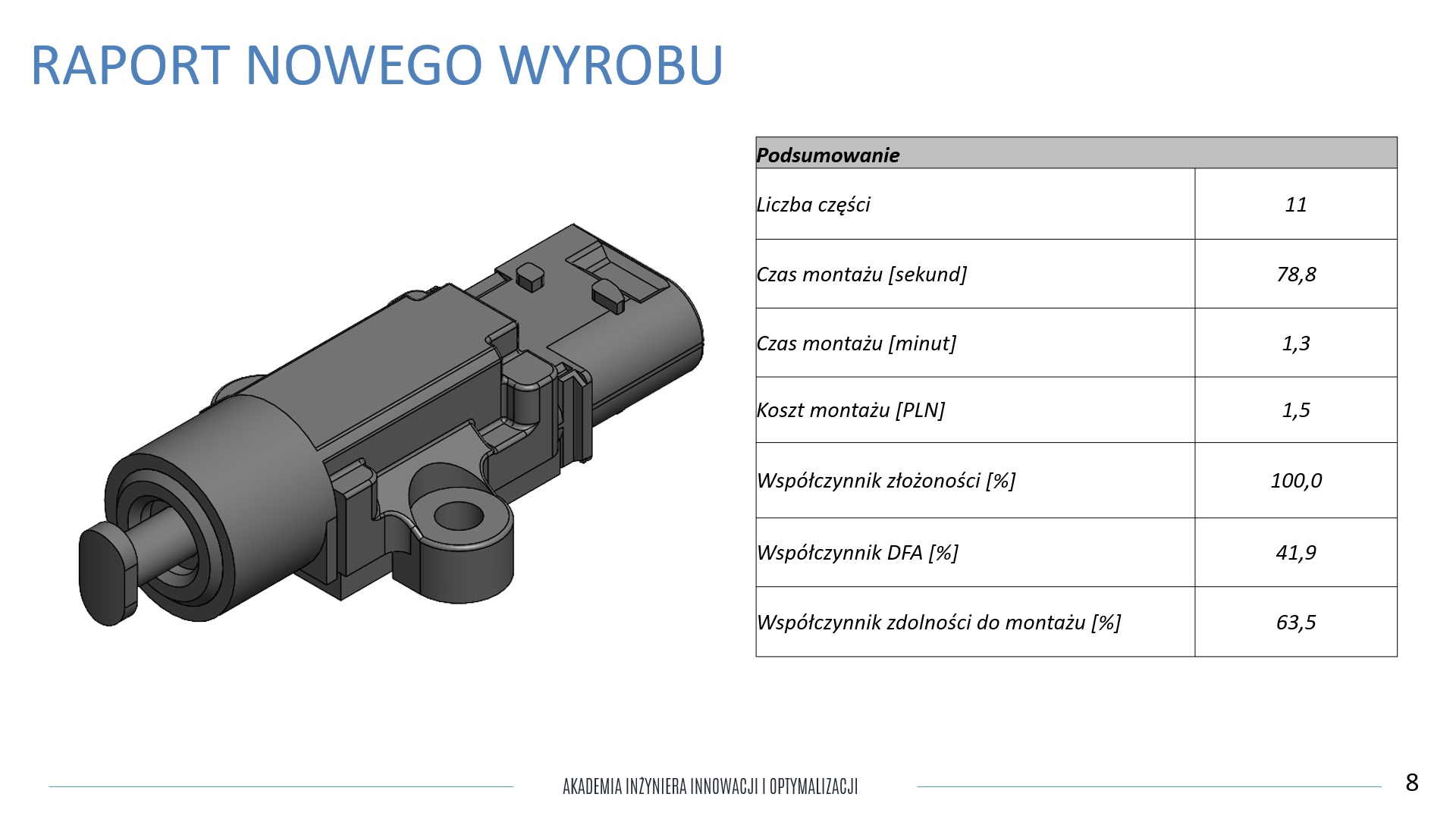

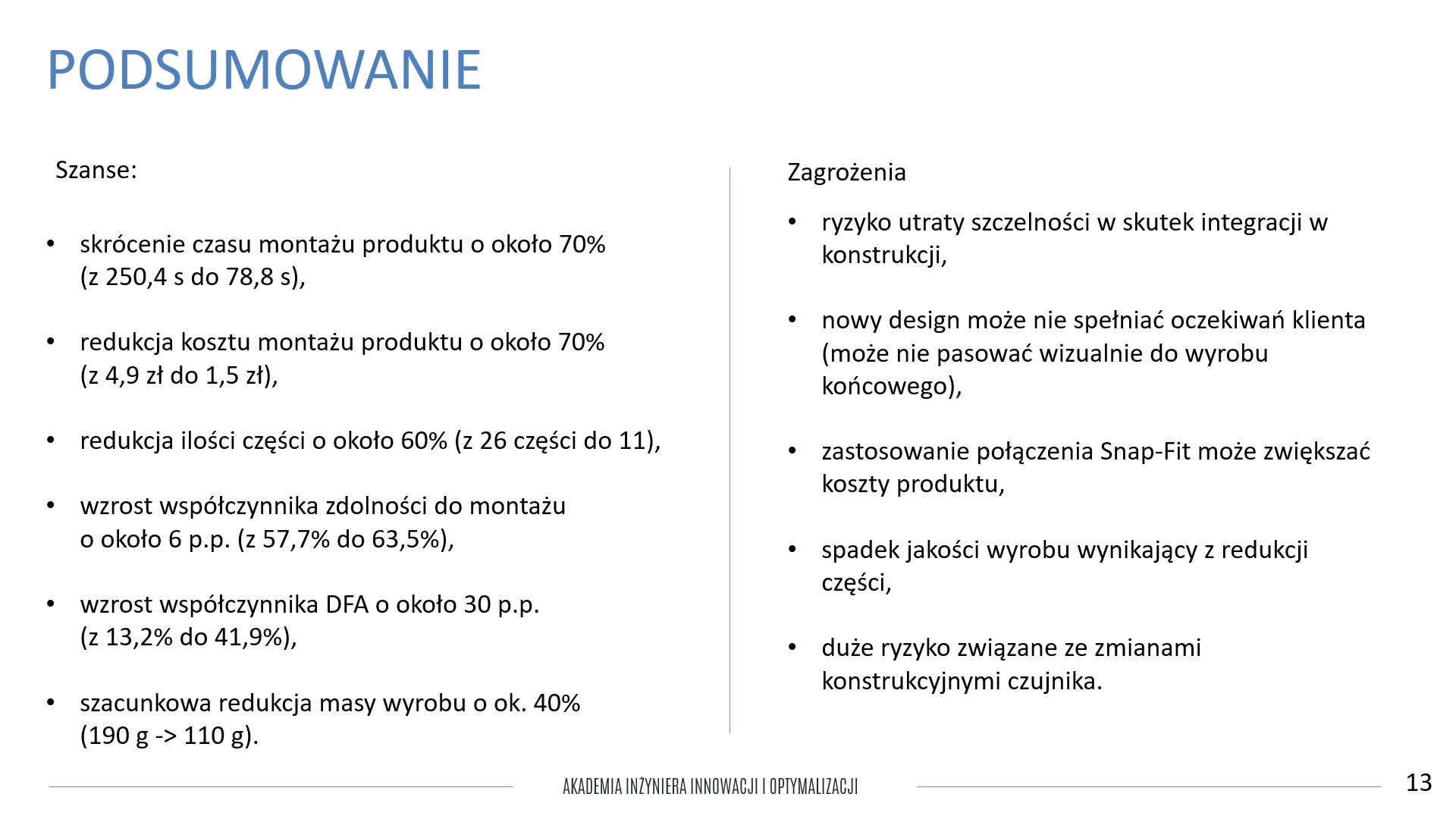

Z raportu (8) podsumowującego analizę DFA dla nowego projektu czujnika wynika znacząca poprawa designu względem oryginału. O około 70% skróceniu uległ całkowity czas montażu czujnika, co pozwoliło jednocześnie na zredukowanie kosztu montażu również o 70% (z 4,9 PLN do 1,5 PLN). Optymalizacja DFA umożliwiła zmniejszenie liczby części aż o 60%. Współczynnik DFA po dokonaniu zmian w projekcie wzrósł o ponad 30 punktów procentowych. Współczynnik złożoności wyniósł 100%, co oznacza, że liczba części teoretycznie niezbędnych równa jest sumie wszystkich części – a zatem każdy podzespół pełni jakąś funkcję z punktu widzenia użyteczności końcowej.

Współczynnik zdolności montażu względem oryginalnego projektu wzrósł nieznacznie, o ok. 6 p.p. Z analizy wykresu słupkowego i tabeli wynika, że nadal istnieje spore pole do optymalizacji, jeśli chodzi o symetrię użytych podzespołów. W kolejnej iteracji usprawniania należałoby zastanowić się, czy można przeprojektować części w taki sposób, aby orientowanie ich na etapie montażu było znacznie łatwiejsze, co pozwoliłoby na dalsze skrócenie czasu montażu, a co za tym idzie, jego kosztu.

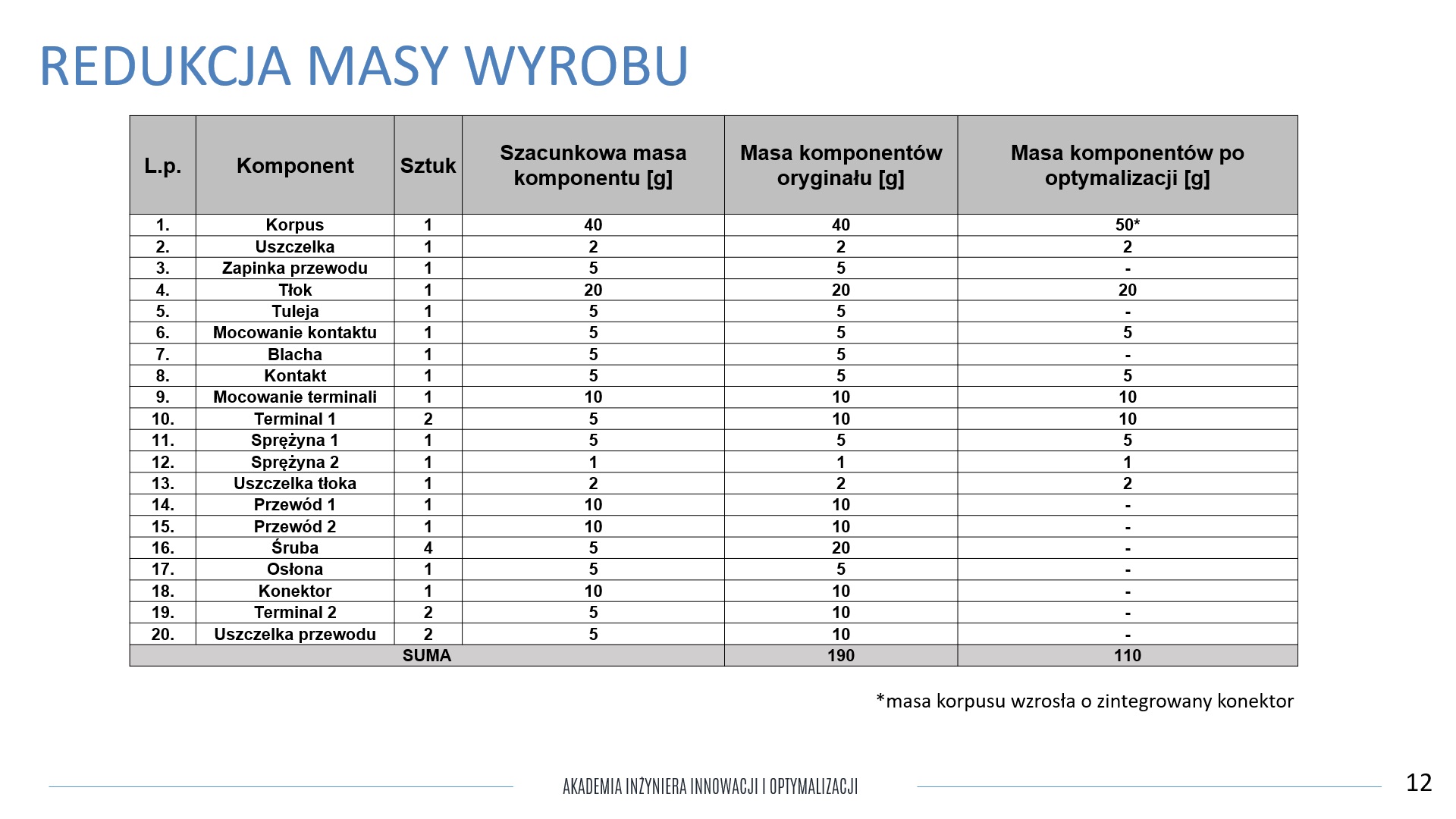

Redukcja ilości komponentów niesie ze sobą również obniżkę masy całkowitej wyrobu, co jest szczególnie ważne w przypadku produktów na rynek automotive. W przypadku optymalizacji czujnika podpory motocykla nastąpiło szacunkowe zmniejszenie masy o ok. 80 g, co stanowi mniej więcej 60% masy oryginalnego wyrobu.

Zoptymalizowany wyrób niesie ze sobą również pewne zagrożenia. Istnieje ryzyko, że nowo zaprojektowany czujnik o zredukowanej liczbie części nie będzie szczelny, przez co narażony będzie na awarię działania. Dodatkowo, wygląd nowego sensora może nie spełniać wizualnych oczekiwań klienta, a co więcej, może nie pasować konstrukcyjnie do reszty pojazdu, w którym jest montowany. Należałoby przede wszystkim zweryfikować, czy nie będzie kłopotów z mechanicznym montażem w motocyklu. Biorąc pod uwagę nieduży wolumen produkcyjny tego czujnika (mała seria) należałoby zastanowić się, czy połączenie typu snap-fit nie zwiększy znacząco kosztu wyrobu. W związku z faktem, że jednym z głównych wymagań rynku automotive jest niezawodność podzespołów, ryzyko związane z dużą zmianą konstrukcyjną oraz związanym z tym spadkiem jakości wyrobu także należy uznać za istotne.

Podsumowując przeprowadzoną analizę: nigdy nie jest tak dobrze, żeby nie mogło być lepiej. Prezentowany projekt wydaje się mieć jeszcze sporo przestrzeni do optymalizacji, zwłaszcza w obszarze zdolności do montażu. Zredukowanie liczby części to tak naprawdę dopiero pierwszy krok w stronę lepszych, tańszych i bardziej optymalnych wyrobów.

Adam Lasota

Michał Kokosz

Sławomir Tyborczyk

Dodatkowe informacje

W podobnych wyrobach koszt części do kosztu montażu

jest jak 70 : 30.

Wstępny szacunek obniżenia kosztu samych komponentów to około 30% przy nowej koncepcji. Do tego należy dodać zmniejszenie zapotrzebowania na powieszchnię produkcyjną i zmniejszenie kosztów logistyki wynikające z mniejszej ilości komponentów.

W obecnej wersji proponowana koncepcja powoli zmniejszyć koszty o blisko 50%, przy czym pojawiły się już kolejne propozycje idące jeszcze dalej przy wysokim prawdopodobieństwie wykonalności.

Bardzo dziękuję autorom za zgodę na publikację ich pracy.

Szczegóły najbliższej Akademia Inżyniera Innowacji i Optymalizacji: Są to 4 miesiące ze spotkaniami (głównie w soboty) i pracą własną w małych grupach nad projektami jak ten powyższy.