Sebastian Koziołek

W artykule przedstawiono fragment kompletnej metodyki optymalizacji procesów produkcyjnych z zastosowaniem wybranych narzędzi teorii TRIZ oraz strategii Design for Six Sigma. Zaprezentowano etapy innowacyjnego rozwiązywania problemów technicznych posiłkując się przykładami wdrożenia opisywanej metodyki w wybranych przedsiębiorstwach produkcyjnych.

- PROBLEMY JAKOŚCI W PROCESIE WYTWARZANIA

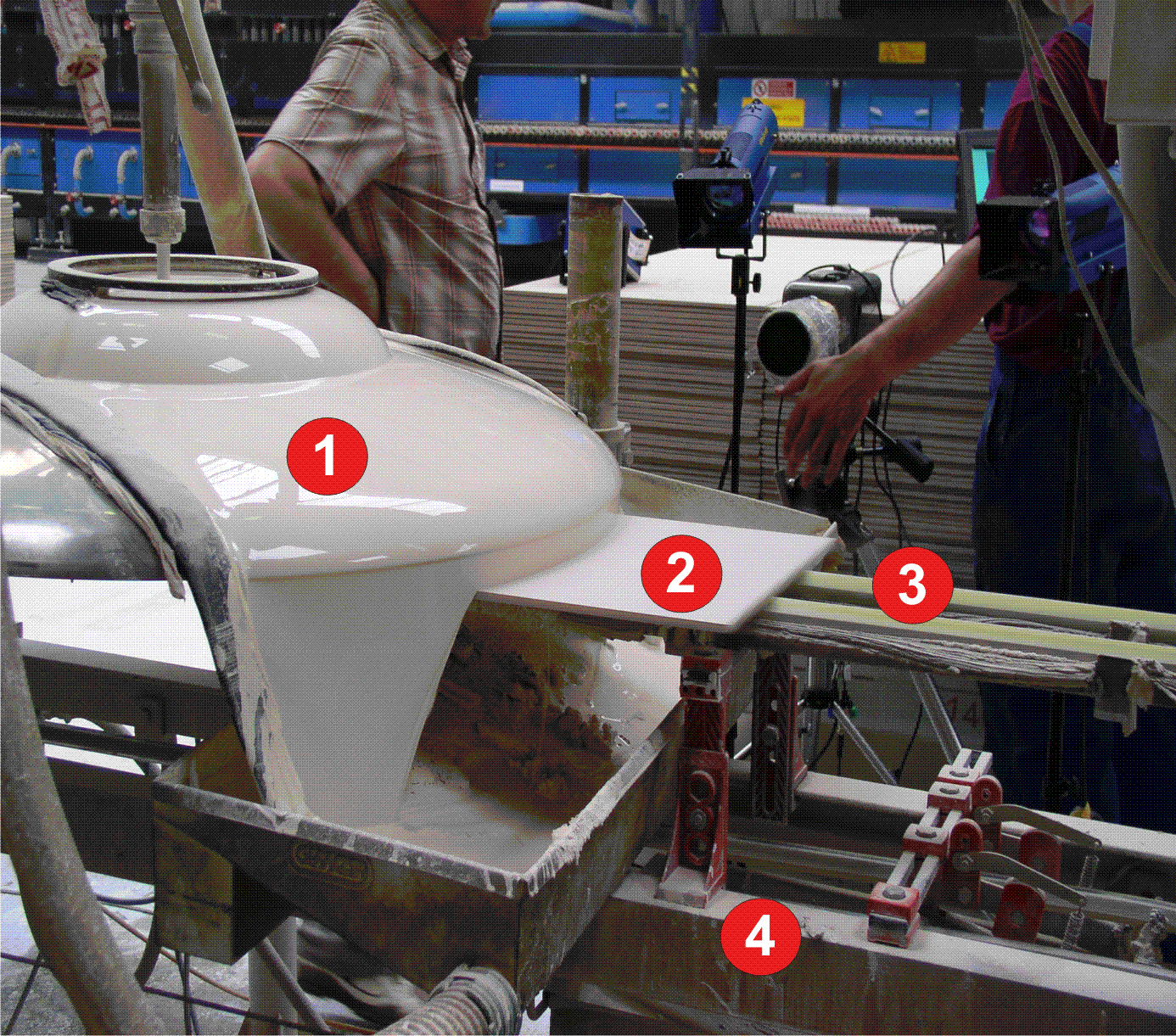

Przedsiębiorstwa produkcyjnie nieustannie borykają się z problemami utrzymania stałej jakości w produkcji. Często problemy te powodowane są trudną technologią i niewłaściwym dostosowaniem do niej narzędzi i maszyn produkcyjnych. Innym razem źródłem problemów jest brak komunikacji pomiędzy procesem projektowania i wytwarzania. A jeszcze innym nieustanne poprawianie wydajności bez zmiany warunków produkcji, technologii, czy surowców. Problemów i ich przyczyn jest o wiele więcej i nie sposób je wszystkie wymienić. Niemniej jednak mogą one być źródłem pozytywnych zmian w przedsiębiorstwie. Usuniecie awarii, czy poprawa wydajności produkcji to nie jedyny pozytywny efekt pojawienia się problemu. Mogą być one także źródłem nowych pomysłów rozwoju produktu i zastosowania nowej technologii wytwarzania. Podejście to stanowi podstawę opracowania prezentowanej metodyki optymalizacji produkcji z zastosowaniem teorii innowacyjnego rozwiązywania problemów technicznych [2, 3, 8, 10] oraz wybranych narzędzi i metod strategii DFSS (Design for Six Sigma) [4, 6, 7, 9].

Optymalizacja produkcji, podobnie jak optymalizacja obiektu technicznego, przeprowadzana jest na podstawie określonych kryteriów oceny. Kryteria nie są jednak podstawą bezpośredniego wprowadzania zmian konstrukcyjnych, czy technologicznych. Służą one jedynie do właściwego katalogowania problemów, ich przyczyn i miejsca powstania w celu analizy statystycznej. Takie zastosowania przyjęło do realizacji wiele firm produkcyjnych, które prowadzą pełną statystykę zarejestrowanych problemów wytwarzania.

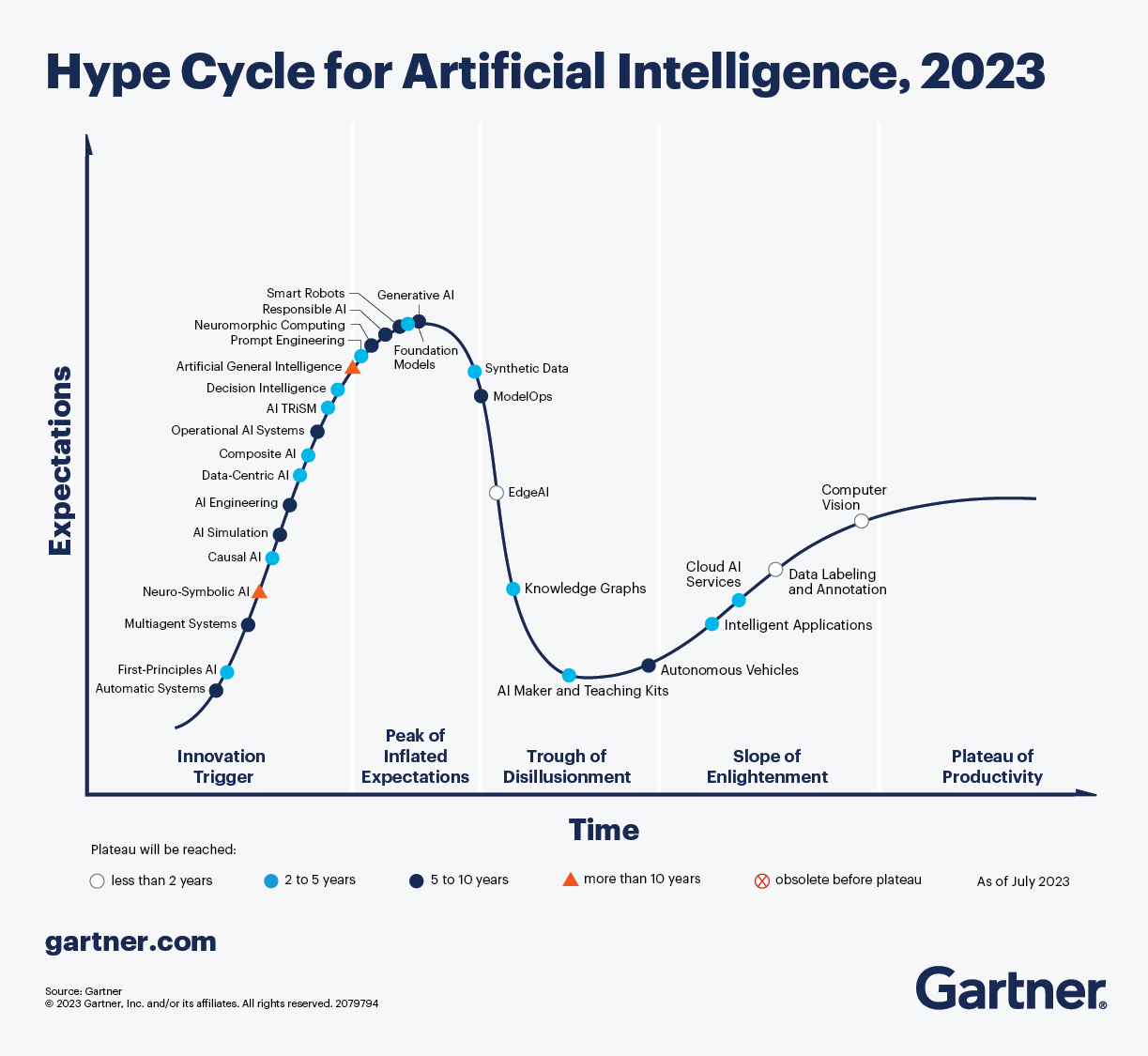

Jednym z istotnych przyczyn analizy statystycznej problemów produkcyjnych jest koszt działań korygujących, które często znacznie przewyższają koszty działań zapobiegawczych [5]. W związku z tym dodatkową analizą, która stanowi podstawę innowacyjnego rozwiązywania problemów, jest mapowanie przepływu strumienia wartości [5]. Model takiej analizy (rys. 1) umożliwia identyfikację etapu produkcyjnego, w którym problem jest spowodowany. Wynikiem tej analizy jest także właściwa definicja zarejestrowanego problemu produkcyjnego.

Rys.1. Schemat procesu analizy wartości dodanej w procesie produkcyjnym

- WIEDZA O SYSTEMIE PRODUKCYJNYM

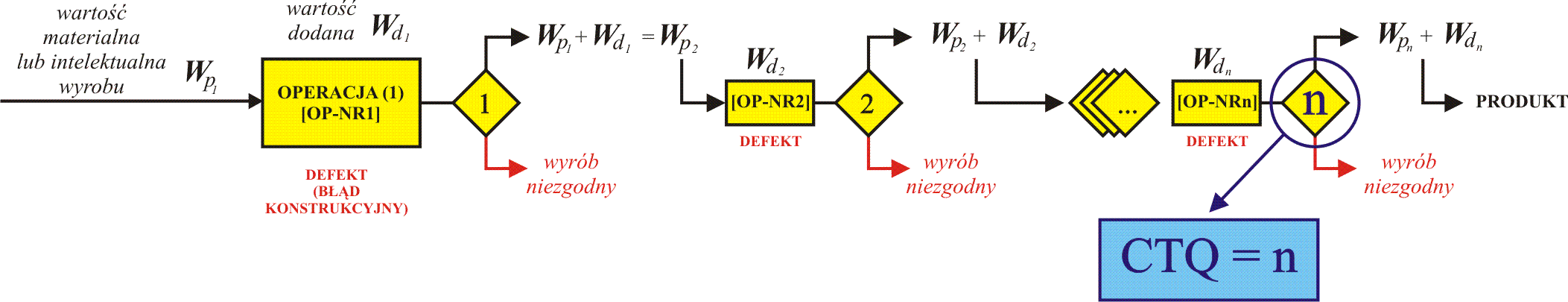

Właściciele procesów produkcyjnych często bazują wyłącznie na swojej wiedzy o systemie wytwarzania. Mimo długoletniego doświadczenia zwykle nie są w stanie opisać większości zjawisk fizycznych występujących w procesie produkcyjnym. Jednym z podstawowych 3 etapów zastosowania proponowanej metodyki jest opis procesu wytwarzania, wyznaczenie jego lokalizacji oraz parametryczny opis problemu (rys. 2). Takie postępowanie umożliwia uzupełnienie wiedzy o tym fragmencie procesu produkcyjnego, w którym powstał kluczowy problem.

Rys. 2. Wybrane etapy zastosowania metodyki optymalizacji procesu produkcyjnego

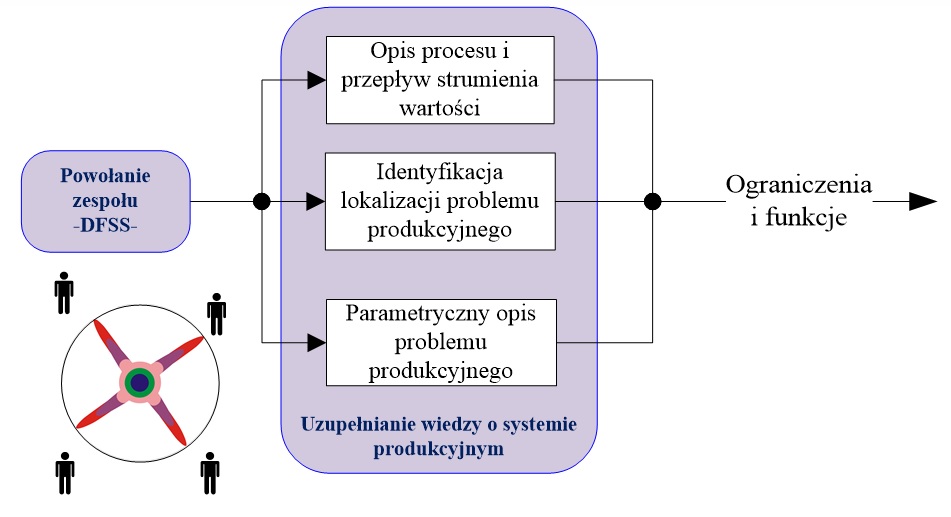

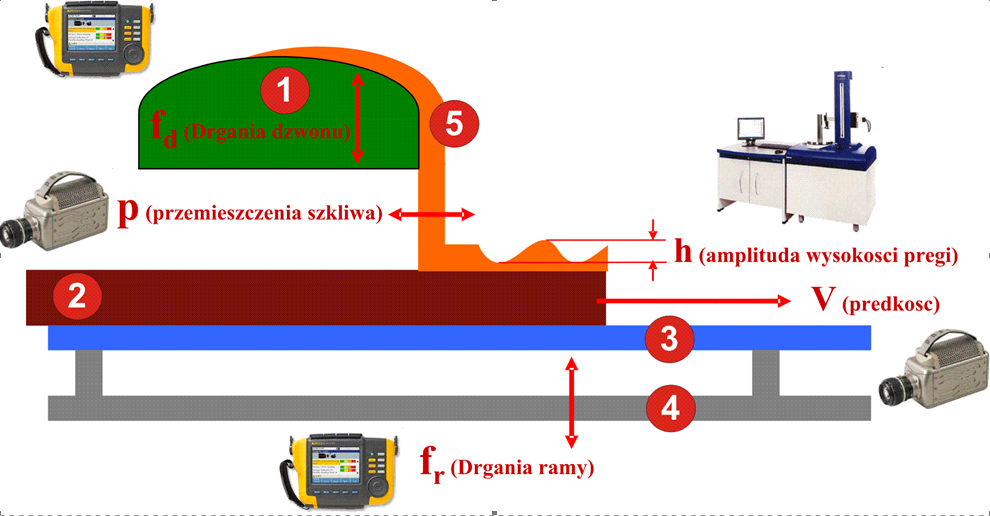

Metodykę optymalizacji produkcji zastosowano m. in. w przedsiębiorstwie produkcji pytek ceramicznych, które wyraziło chęć doskonalenia procesu produkcyjnego. Problem zidentyfikowany przez pracowników przedstawiony został jako błędy powstawania „pręg” na płytce. Przedsiębiorstwo to nie stosowało dotychczas rejestracji problemów produkcyjnych, w związku z tym przeprowadzono wstępną analizę statystyczną błędów szkliwienia płytek ceramicznych. W wyniku tej analizy oszacowano jedynie zakres zmienności pojawiania się pręg na powierzchni płytki. Błędy szkliwienia były przyczyną zatrzymania linii produkcyjnej nawet do 10h, a pręgi pojawiały się na płytkach wytwarzanych na wszystkich sześciu liniach produkcyjnych. Problem pręg zwykle rozwiązywano sortując gotowe produkty i nadając im jakość dwu lub trzecio gatunkową. Takie rozwiązywanie problemów zwykle generuje ogromne straty zwłaszcza, że utrzymanie pierwszego gatunku jakości bywa kłopotliwe nawet przez kilka kolejnych zmian. W początkowej fazie projektu przeprowadzono analizę procesu produkcyjnego określając lokalizację powstawania błędów szkliwienia oraz charakterystykę maszyn i urządzeń (rys. 3).

Rys. 3. Proces szkliwienia płytek ceramicznych

(1-dzwon, 2-płytka, 3-przenośnik, 4-rama przenośnika)

Następnie opracowano plan pomiarów i analiz w celu identyfikacji zachodzących zjawisk fizycznych w badanym etapie procesu produkcyjnego. W planie tym opisano badane elementy procesu, mierzone parametry oraz aparaturę pomiarową (rys. 3).

Następnie scharakteryzowano problem produkcyjny definiując jednocześnie sposoby identyfikacji zachodzących zjawisk fizycznych (rys. 5). Podczas pomiarów zarejestrowano poziomy drgań dzwonów i ram w osi pionowej, przemieszczenia kurtyny szkliwa, amplitudę i wysokość profilu płytek po szkliwieniu oraz prędkość płytek. Badania przeprowadzono na wszystkich liniach produkcyjnych. Do pomiarów zastosowano zaawansowaną aparaturę badawczą w postaci szybkiej kamery, wibrometru oraz profilometru (rys. 3).

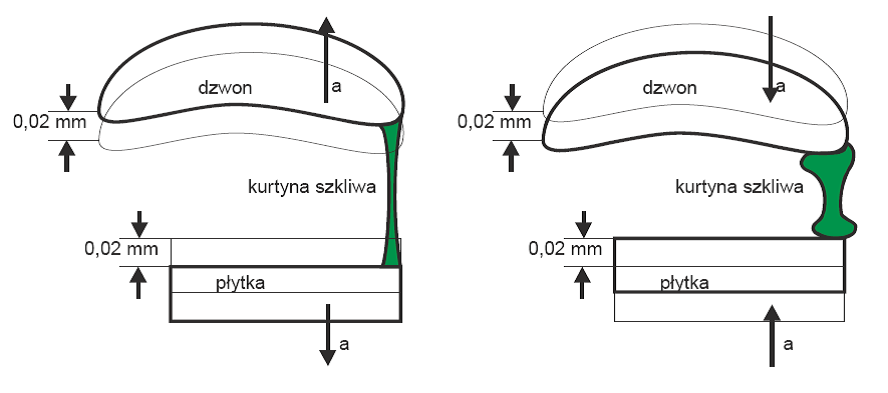

W wyniku tych działań dokonano szczegółowej charakterystyki błędu szkliwienia płytek ceramicznych, którego źródłem był zmienny poziom drgań dzwonu. Po przeprowadzeniu analizy opracowano precyzyjną definicję błędu pręg oraz opracowano matematyczny model powstawania tego problemu technicznego (rys. 4).

Rys. 4. Matematyczny model powstawania błędu pręg podczas procesu szkliwienia płytek ceramicznych.

- SPRZECZNOŚCI PARAMETRYCZNE

Parametryczna definicja problemu produkcyjnego jest warunkiem koniecznym przystąpienia do jego rozwiązywania. Jednak przed opracowaniem koncepcji należy określić sprzeczności parametryczne badanego układu. Sprzeczności te stanowią podstawię opracowania koncepcji rozwiązań projektowych z zastosowaniem wybranych nrzędzi i metod teorii TRIZ oraz strategii DFSS.

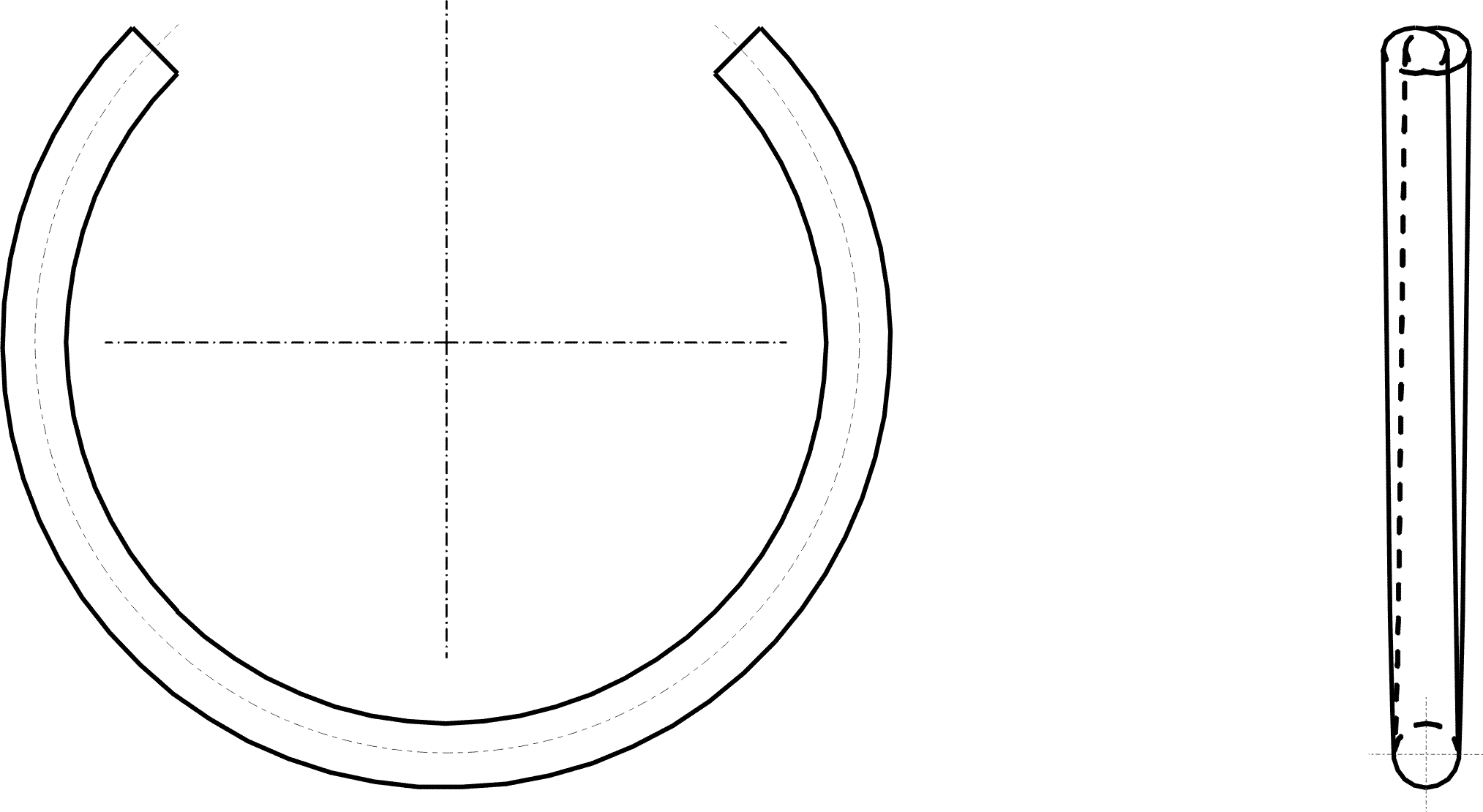

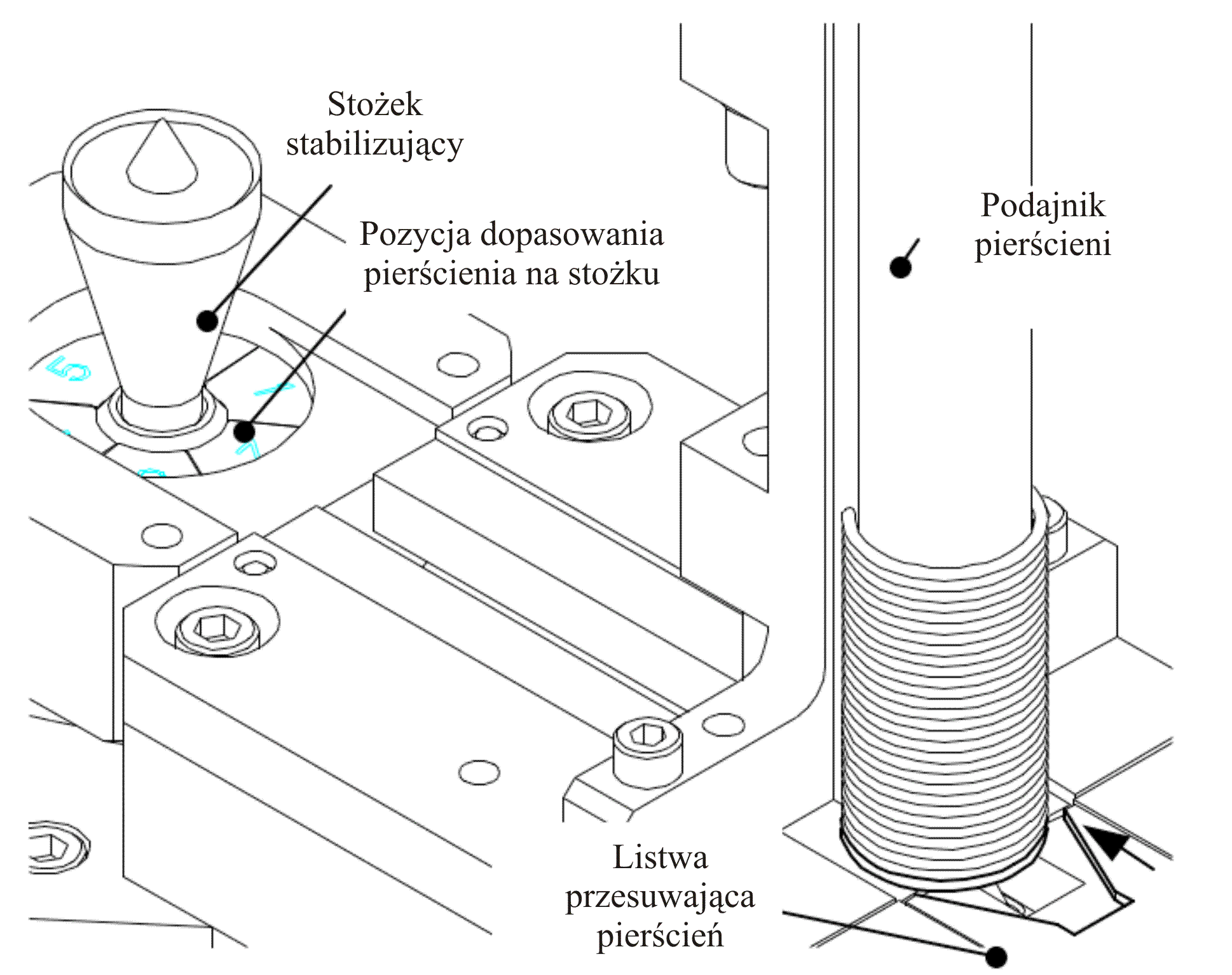

Inną firmą, która wyraziła chęć zastosowania prezentowanej metodyki było przedsiębiorstwo produkcji półosi do samochodów osobowych. Problemem produkcyjnym, nad którym pracowano przez niemal 3 lata było utrzymanie w pełni automatycznego charakteru montażu pierścieni zabezpieczających na półosie. Niestety utrzymanie ciągłości produkcji wymagało zaangażowania operatora do niemal 80% montowanych pierścieni. Analiza wydajności procesu produkcyjnego uwidoczniła jeden z kluczowych probmemów produkcyjnych bezpośrednio wpływających na wydajność produkcji. Po zdefiniowaniu probmemu produkcyjnego zacinania się pierścienia zabezpieczającego (rys. 5) podczas transportu na stożek stabilizujący (rys. 6) przystąpiono do wyznaczania sprzeczności parametrycznych.

Rys. 5. Przykładowa ilustracja pierścienia zabezpieczającego z widocznym brakiem symetrii kształtu

Rys. 6. Stanowisko montażu pierścieni zabezpieczających półosie.

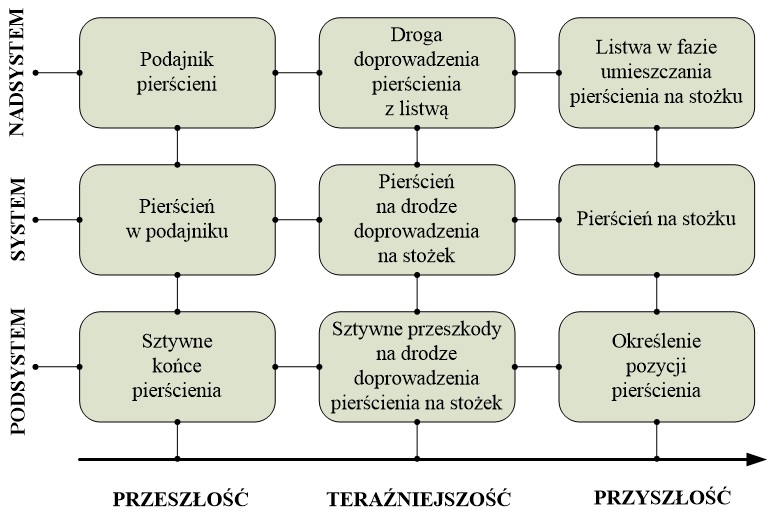

Na podstawie pomiarów zachodzących zjawisk fizycznych podczas montażu pierścieni zabezpieczajcych na półosie przeprowadzono analizę problemu w kontekście identyfikacji sprzeczności parametrycznych. W tym konkretnym przypadku zastosowano narzędzie operatora systemowego 9boxes (znanych też jako 9 okien – przyp. red) [10] teorii innowacyjnego rozwiazywania zadań. Zdefiniowany problem potraktowano szerzej jako system, który powiązany jest z podsystemem i nadsystemem w teraźniejszości, przeszłości i przyszłości (rys. 7).

Rys. 9. Operator sytemowy 9boxes zastosowany do opracowania sprzeczności parametrycznych problemu montażu pierścieni na półosie.

Proces identyfikacji sprzeczności parametrycznych bywa niezwykle kłopotliwy i jest on kluczowym etapem rozwiązywania problemów wytwarzania z zastosowaniem metody optymalizaji produkcji. Etap ten wymga przeprowadzenia wnikliwej analizy i opracowania matematycznego modelu występowania problemu. W związku z tym przystępowanie do wyznaczania sprzeczności parametrycznych bez wnikliwej analizy systemu ma bardzo małe szanse powodzenia w rozwiązywaniu problemów, a tym bardziej w projektowaniu innowacyjnych technologii produkcji.

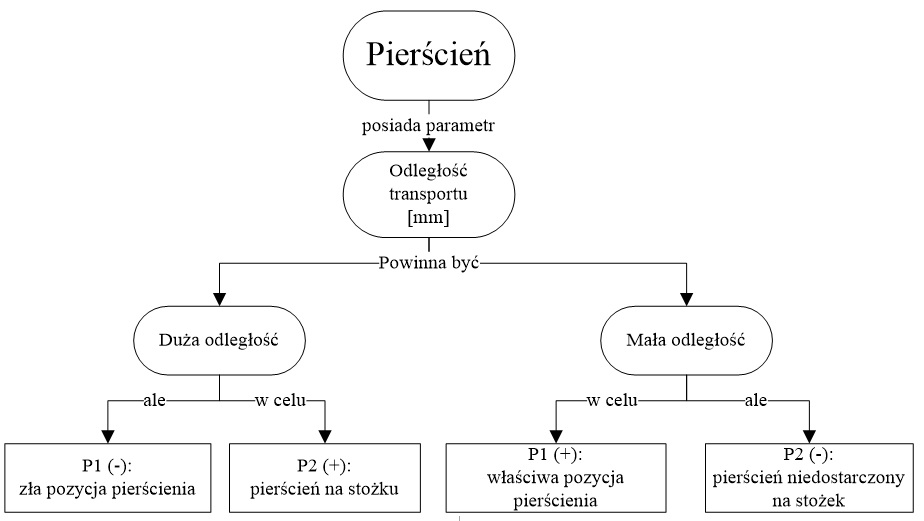

Poszukiwanie sprzeczności parametrycznych w systemie montażu pierścieni zabezpieczających na półosie do samochodów osobowych przeprowadzone zostało z zastosowaniem tzw. drzewa sprzeczności prametrycznych (rys. 10.)

Rys. 10. Drzewo sprzeczności parametrycznych systemu

- ROZWIĄZYWANIE PROBLEMÓW PRODUKYJNYCH

Wyznaczoma sprzeczność parametryczna dla systemu montażu pierścieni zabezpieczających na półosie samochodów osobowych związana jest z odległością transportu pierścienia z podajnika pierścieni na stożek (rys. 8). Odległość transportu pierścienia powinna być i któtka i długa. Duża odległość pokonywna jest w celu umieszczenia pierścienia na stożku. Jest to uwarunkowane konstrukcją omawianego stanowiska produkcyjnego. Jednocześnie długa droga wpływa na możliwość obrotu pierścienia w związku z jego niesymetrycznym kształtem. Krótka droga transportu umożliwiłaby utrzymanie właściwej pozycji pierścienia, ale niepozwana na umieszczenie pierścienia na stożku.

W wyniku zastosowania szeregu innych narzędzi teorii innowacyjnego rozwiązywania zadań opracowano koncepcję transportownia pierścienia na listwie, która dotychczas przesuwała go po bieżni. Droga transportu była długa z punktu widzenia pierścienia na stożku P2(+), ale krótka z punktu widzenia właściwej pozycji pierścienia P1(+) (rys. 10). Koncepcja ta została wykorzystana do opracowania projektu technicznego optymalizacji stanowiska automatycznego montażu pierścieni zabezpieczających na półosie do samochodów osobowych. W tym przypadku podstawowym kryterium optymalizacji było utrzymanie wysokiej efektywności pracy na stanowisku. Kryterium to zostało sformułowane bardzo ogólnie, podobnie jak krytria oceny konstrukcji (rys. 1). W związku z tym proponowana metodyka optymalizacji produkcji umożliwia identyfikację właściwego zbioru szczegółowych kryteriów, które nie tylko stanowią podstawę oceny konstruckji, ale także wskazują właściwą drogę w poszukiwaniu rozwiązań problemów producyjnych.

- PODSUMOWANIE

Zaprezentowana metodyka optymalizacji produkcji obecnie jest w fazie testowania w przemyśle i wciąż ulega modyfikacjom. Faza opracowywania koncepcji rozwiązywania problemów produkcyjnych jest najbardziej twórczym etapem zastosowania proponowanej metodyki. W związku z tym ten obszar działalności wciąż jest rozwijany zwłaszcza w kontekście zastosowania wybranych metod heurystycznych, głównie Synektyki [1, 2, 3], oraz metody uzupełniania wiedzy z zastowaniem nowego podejścia Brain Network. Ten obszar badań jest niezwykle ekscytujący, a ponadto umożliwia opracowywanie koncepcji interdyscyplinarnych pozbawionych dominacji tylko jednej z dziedzin nauki.

LITERATURA

- Arciszewski, Michalski,R.S.: Inferential Design Theory, chapter, in the book Artificial Intelligence in Design’ 94, Kluwer Academic Publishers, USA, 1994.

- Arciszewski T.: Successful Education. How to Educate Creative Engineers, Successful Education LLC, 2009.

- T., Grabska E., Harrison C.: Visual Thinking in Inventive Design: Three Perspective, Saxe-Coburg Publications, UK, 2009.

- Breyfogle III F. W. Implementing Six Sigma: Smarter Solutions using Statistical Methods, John Wiley and Sons, New York, USA, 1999.

- Kleyner A., Sandborn P., Boyle J.: Minimization of Life Cycle Costs Through Optimization of the Validation Program – A Test Sample Size and Warranty Cost Approach. Elsevier: International Journal of Production Economics, USA, 2008.

- Kwak Y. H., Anbari F. T.: Benefits, obstacles, and future of six sigma approach. Elsevier: Technovation, USA, 2006.

- Mazur G. H.: QFD in Support of Design for Six Sigma (DFSS), 14th Symposium on QFD, USA, 2003

- Shirwaiker R. A., Okudan G. E.: Triz and axiomatic design: a review of case-studies and a proposed synergistic use, Springer Science+Business Media, LLC, USA, 2007.

- Sokovic M., Pavletic D., Fakin S.: Application of Six Sigma methodology for process design. Elsevier: Journal of Materials Processing Technology, USA, 2005.

- YUAN Feng, WANG Tai-yong , NIE Hui-juan. Function and principle innovative design of mechanical products based on TRIZ/FA. Higher Education Press and Springer-Verlag 2006.

METODOLOGY OF MANUFACTURING OPTIMIZATION WITH THE USE OF TRIZ AND DFSS

The paper presents a part of a complete methodology of manufacturing optimization with the use of selected tools of TRIZ and Design for Six Sigma. The 3 main phases of methodology application were described. Problem description, advanced knowledge acquisition and problem solving ware presented based on the implemented conceptions in the industry. In summary the new research direction of innovative design was shown.