Jesteś inżynierem i myślisz o awansie?

Zobacz kilka sytuacji widzianych oczami doświadczonych managerów technicznych. Jaka wynika z tego lekcja dla świeżo upieczonych inżynierów? Te historie mają w sobie zawsze początkującego inżyniera, który bezkrytycznie ufa w wynik uzyskany z narzędzia, a zbyt mało w swoje własne kompetencje i nie myśli krytycznie.

Czy można coś z tym zrobić?

Materiał pochodzi z większej dyskusji moderowanej przez autora w lipcu 2020, której uczestnikami byli doświadczeni inżynierowie będący najczęściej dyrektorami R&D. Opisane sytuacje pochodzą z różnych branż.

Wszystko się zaczęło się od historii Marcina Powązki (dyrektor R&D branża elektroniczna):

Świetnie zapowiadający się konstruktor elektronik, który pracuje u mnie ponad rok, opracował jeden podzespół modułu sterującego, ale popełnił błąd w obliczeniach wartości elementów. Konkretnie w obliczeniach za pomocą Matlaba. Obliczona przez oprogramowanie wartość rezystora wyszła mu z wartością ujemną. Dla nie elektroników muszę dodać, że ujemna rezystancja nie jest możliwa, gdyby ktoś wymyślił coś takiego przebiłby Teslę i Edisona. To coś lepszego od nadprzewodnika! Wynik nie wzbudził zaniepokojenia u konstruktora, a kolejne oprogramowanie do którego zostały wprowadzone wartości, usunęło wartość ujemną. Projekt przeszedł przegląd konstrukcji w gronie doświadczonych inżynierów i nikt nie zauważył błędu. Po wykonaniu modelu okazało się, że urządzenia nie da się uruchomić. Widząc opóźnienia wkroczyłem i rozwikłałem tą zagadkę.

Głos zabrał Arkadiusz Sobkowiak (dyrektor R&D PESA):

W przypadku obliczeń to standardowy problem . Oto autentyczne zdarzenie z przed wielu lat. Projekt wielkogabarytowej konstrukcji stalowej w wersji szkieletowej wykonany i obliczony metodą MES. Kiedy trzeba było wykonać otwór, padło pytanie do inżyniera obliczeniowca o możliwość wiercenia w konstrukcji otworów. Obliczeniowiec odpowiada, że oczywiście można, jedyne co trzeba - to wysłać położenie otworu żeby uwzględnić go w obliczeniach....

i otwór nie ma by większy niż fi 8. Tu włączyła mi się lampka ostrzegawcza....

Ktoś już wie co się okazało???

Otóż siatka, którą pokryta była konstrukcja miała średnicę 10mm. Program zwyczajnie nie widział braku materiału więc nie wskazywał przekroczeń. Trzeba było tylko umieścić otwór idealnie w oczku siatki. Raport z obliczeń przeszedł by każdą kontrolę.

Na to Arkadiusz Lupierz (manager R&D Oetiker) wskazał błąd leżący u podstawy tych historii – gdyby inżynier miał doświadczenie to oczekiwałby pewnego zakresu wyników. Wówczas gdy dostaje coś poza tym zakresem to włącza mu się lampka ostrzegawcza. Oto jego słowa:

Częsty przypadek... inżynier planuje wykonanie testu na wczesnym etapie projektu przy użyciu standardowego sprzętu pomiarowego, twardościomierz, maszyna do rozciągania, przepływomierz itp. Jednak po otrzymaniu wyniku pomiaru nie potrafi określić, czy wynik jest prawidłowy, a często nie zadaje sobie nawet tego pytania. Wynik to wynik. Traktuje to jako pewnik i w oparciu o tak niepewne dane dalej prowadzi prace badawczo rozwojowe. Coraz rzadziej, inżynierowie liczą, nawet zgrubnie, jaka jest wartość oczekiwana, żeby np. wyeliminować błąd metody albo urządzenia pomiarowego.

Tomasz Michalik (dyrektor techniczny SMP) podał także swój przykład zbytniego zaufania w wyniki otrzymane z narzędzia:

Kiedyś pracowałem w międzynarodowej firmie i w projekcie byliśmy zobowiązani przesyłać informacje o postępach prac w formacie MS Project. Kierownikiem projektu był młody holenderski inżynier świeżo wypromowany na stanowisko Project Managera. Szliśmy zgodnie z planem, bez obaw. Po powrocie z dłuższej delegacji dowiadziałem się, że jest straszna wtopa, że jesteśmy spóźnieni i mamy mieć jakieś "recovery plan" i "recovery teleconferences". Okazało się że ten inżynier po prostu wklejał te plany do swojego MS Projecta i jak zobaczył, że kiedyś mu się plan rozjeżdża to nacisnął funkcję optymalizacji i wyszły w tym jego całościowym planie jakieś inne daty. Przykro było słuchać gdy ten człowiek bardziej ufał swojemu plikowi niż naszym, ale jego przełożony, który pracował na excelu zrozumiał i młodemu wytłumaczył. Także narzędzia jak oprogramowanie to tylko narzędzia i najlepiej użyć głowy wypełnionej wiedzą i słuchać się bardziej doświadczonych kolegów. A nie zawsze skomplikowane narzędzia są potrzebne do pilnowania i prostych obliczeń.

Tomasz Michalik później w kolejnym komentarzu wskazał na niską samoocenę młodego człowieka po studiach pisząc:

„to jest problem nie tylko z inżynierami, także z innymi absolwentami wyższych szkół. Mało kto chce cokolwiek interpretować, czyli jasno mówić - czy wynik jest dobry, czy jest nie dobry, po prostu się boi. Poprzestają na podaniu odczytu a decyzje niech sobie ktoś inny podejmuje. Uczelnia nie przygotuje do wszystkiego i też sporo spraw bierze się z systemów w firmach, które są niedopracowane, a oczekiwania w stosunku do młodego inżyniera są na poziomie laureata nagrody Nobla, a wszyscy wiemy, że tak nie jest.”

Na pytanie jak temu zaradzić, Tomasz odpowiedział:

nie ma chyba prostej recepty, kiedyś był u nas ktoś kto wprowadzał młodego inżyniera do pracy. Ja miałem szczęście i przez 1,5 roku na początku pracy w pierwszej firmie miałem codziennie wspaniałego mentora - osobę z Niemiec, przed emeryturą, która miała olbrzymia wiedzę techniczna i kolosalne doświadczenie potwierdzone tytułem naukowym. Znała tez na wylot procesy i strukturę korporacji. Także zgłaszam dwie sprawy

1) to, że firma widzi potrzebę takiego mentoringu,

2) że ma w swoich zasobach takich mentorów lub stara się ich pozyskać z zewnątrz.

Rafał Biszcz (elektronika) dodał:

Mamy bezkrytyczne zaufanie do oprogramowania, które w istocie jest świetne, ale przy dobrze zdefiniowanych warunkach brzegowych. I tak, do projektu śluzy wychodzi śruba d=6mm, bo ktoś zapomniał o wyboczeniu, do połączenia kołnierzowego dwie śruby M20, bo geometria jest dla dzieci i wiedza o trzech punktach definiujących płaszczyznę gdzieś się zagubiła. Zresztą nie chodzi o to by namnażać przykłady - chodzi mi o to, że inżynier z powołania znajdzie radość w analizie ruchu tłoczyska, podczas gdy wielu uważa to za coś trywialnego i chciałoby "rakiety na Marsa wysyłać" po trzymiesięcznym okresie próbnym. Moim zdaniem klucz to przepracowanie podstaw, a niestety widzę odwrotny trend.

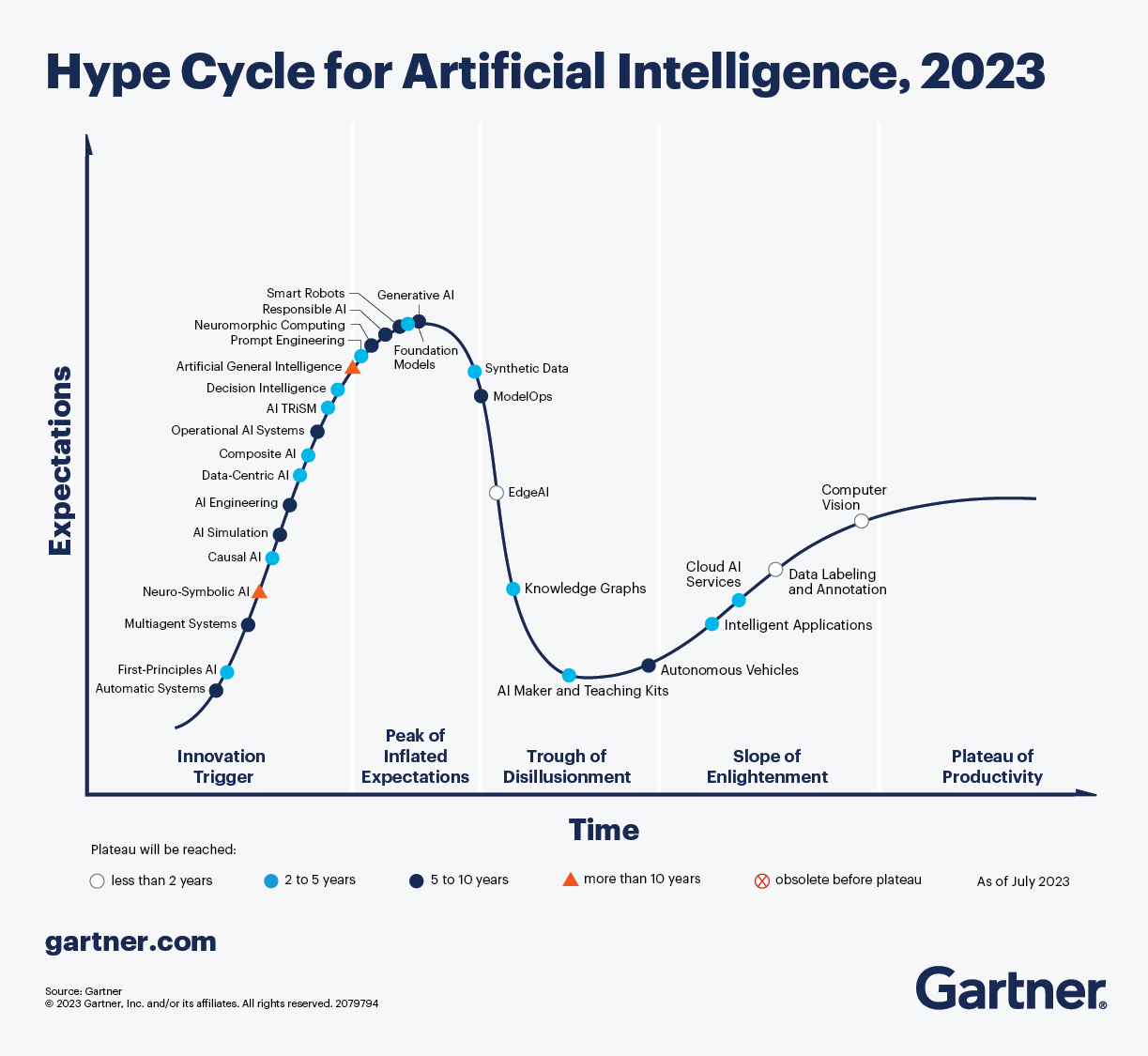

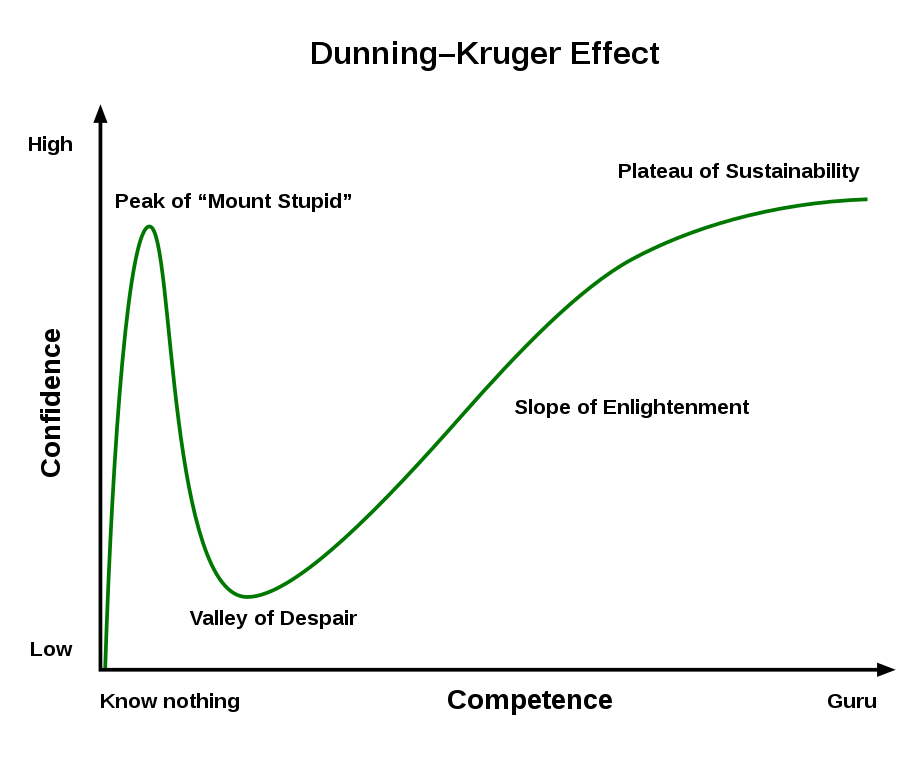

Jerzy Obojski (Hitachi) odparł na to, że cała sprawa dotyczy efektu Duninga Krugera. Na początku, gdy nie wiemy ile jeszcze nie wiemy, mamy skłonność do przeszacowywania swojej wiedzy i umiejętności. Czyli tak mało używaliśmy narzędzia, że jeszcze nie zdążyliśmy się zawieść i nie wiemy o możliwych błędach. Później z kolei mamy dolinę niedoszacowywania swoich umiejętności i dopiero po jej przejściu zaczynamy dość dobrze określać swoją wiedzę w stosunku do tego ile jej mamy.

Rys.1 Krzywa Duninga-Krugera, przedstawia efekt początkowego przerostu pewności siebie oraz późniejszego zbytniego niedoceniania wraz ze wzrostem wiedzy/umiejętności. Ilustracja pochodzi z tego artykułu ze strefainnwestorow.pl.

Co ciekawe nie można przeskoczyć krzywej Duninga-Krugera, można jedynie

starać się przejść szybciej przez proces nabywania wiedzy (w tym przypadku kompetencji wynikających z wiedzy praktycznej).

Na pytanie jak pomóc młodym inżynierom bez doświadczenia zebrałem po całej dyskusji następujące pomysły:

- Mentoring takich młodych ludzi przez bardzo doświadczonych inżynierów.

- Porada by młodzi inżynierowie słuchali się bardziej doświadczonych kolegów, jest wprawdzie oczywista, ale nie proponuje sposobu osiągnięcia tego stanu. Bo przecież nie chodzi o to, by ciągle o wszystko pytać.

- Przepracowywanie bardziej podstaw inżynierskich w trakcie studiów inżynierskich zamiast "fajerwerków". Ten postulat też jest w jakiejś mierze realizowany na studiach, ale czy wpływa to na inżynierską czujność?

- Uczenie inżynierów poprzez studia przypadków – np. katastrofy samolotów DeHavilan Komet sześćdziesiąt lat temu wskazały na wytrzymałość zmęczeniową materiałów (dlatego mamy zaokrąglone okna w samolotach). Jednak wiele dzisiejszych konstrukcji ma takie użycie karbów [na co szczególnie zwrócił uwagę Wojciech Orzeł (head R&D Valeo)], które pokazuje, że ta wiedza nie jest wcale powszechna poza lotnictwem.

- Warsztaty z konkretnego narzędzia także pod kątem tego co może pójść nie tak, takie FMEA dla Matlaba, obliczeń wytrzymałości MES, MS Project czy narzędzia pomiarowego.

- Przeprowadzać warsztaty z przygotowanych problemów z różnymi narzędziami w formie zrób i przetestuj, ale po to by wyuczyć świadomej nieufności do narzędzi (choć bardzo trudno byłoby to uzyskać od firmy sprzedającej narzędzie). Konkretnie - mogą to być studia przypadków z proponowaniem dalszego ciągu sytuacji - czyli co może pójść źle z komentarzami prowadzących.

- Przyśpieszenie nabywania doświadczenia poprzez symulacje. Tak jak piloci ćwiczą na symulatorach, tak młodzi inżynierowie byliby wpuszczani w konkretne sytuacje, które uczyłyby ograniczonego zaufania do narzędzi.

A ty co byś zaproponował(a)?

Michał Hałas

ekspert innowacyjności

GRUPA ODITK

Poniżej - jeszcze raz, inna wersja krzywej Duninga-Krugera:

Rys. 2 Źródło: Wikipedia commons

Interesuje Cię rozwój inżynierski? Zobacz Akademię Inżyniera Innowacji i Optymalizacji stworzoną przez Michała Hałasa i jego zespół.