Autor: dr Mike Shipulski, tłumaczył Michał Hałas.

Bezpośrednie doświadczenie z wdrażania Projektowania Pod Montaż (DFA - Design For Assembly) zebrałem w sześć poniższych lekcji, które pomogą następnym firmom osiągnąć sukces. Dobrze zrealizowany projekt DFA może przynieść nawet 50% oszczędności w zakresie materiałów i robocizny. Jednak stworzenie trwałego programu DFA, który staje się częścią kultury organizacji, wymaga pewnego wysiłku.

Każde z przedsiębiorstw podejmuje się projektowania pod montaż z innych pobudek. Niektóre firmy chcą zredukować koszty swoich produktów, inne chcą produkować więcej w swoich fabrykach, a jeszcze inne chcą uprościć produkty celem podniesienia jakości i niezawodności.

Jeśli rynek się rozwija, firma chce zmniejszyć udział pracy, aby produkować więcej i zaspokoić popyt bez zwiększania zatrudnienia. W przypadku rozwijającego się rynku, firma chce również zmniejszyć powierzchnię niezbędną do zaspokojenia popytu bez budowania kolejnej fabryki.

Co ciekawe, cele są podobne w przypadku firm działających na kurczących się rynkach, choć przyczyny są inne. Na kurczącym się rynku firma chce zaspokoić popyt przy najmniejszej liczbie pracowników montażowych, dzięki czemu może przenieść pracę z likwidowanych filii do głównej fabryki. Zwolniona przestrzeń jest potrzebna, aby umieścić tu produkcję z przenoszonych zakładów.

W obu przypadkach udane wdrożenie DFA może znacząco pomóc. Dobrze zrealizowany projekt DFA może przynieść nawet 50% oszczędności w zakresie materiałów i robocizny. Jednak stworzenie trwałego programu DFA, który staje się częścią kultury organizacji, wymaga pewnego wysiłku. Poniżej przedstawiam sześć doświadczeń zdobytych dzięki udanemu wdrożeniu DFA w firmie, w której obecnie pracuje - Hypertherm Inc. Jest to firma prywatna, w której projektujemy i produkujemy systemy cięcia plazmowego dla szeroko pojętej branży metalowej.

1. Trzeba zrobić skok w nieznane

Nie ważne, na co podzielimy wdrożenie, pierwszy projekt DFA to po prostu skok wiary. Bez gwarancji i bez pewności wyników, ktoś w organizacji musi zebrać się na odwagę, aby uruchomić projekt wdrożenia DFA.

Najbardziej pozytywny sposób na skok wiary, jaki znam to BHAG (angielski skrótowiec od Duży, Włochaty, Zuchwały Cel). Jim Collins i Jerry Porras, autorzy książki "Wizjonerskie Organizacje", nazywają BHAG-iem bardzo odważne wyzwanie. W tym przypadku takim BHAG-iem byłby cel wyznaczony przez lidera firmy "Chcę, abyś ściął 50 procent kosztów z następnego produktu." Gratulacje! Masz teraz powód, by wypróbować DFA. Wystarczy zwołać spotkanie i powiedzieć swoim kierownikom projektowania, o co zostaliście poproszeni – jak sprawić, żeby połowa kosztów następnego produktu zniknęła.

Po ustąpieniu początkowych chichotów zapytaj ich, czy wiedzą, w jaki sposób można osiągnąć ten BHAG. Kiedy powiedzą "nie", możesz przedstawić ten dziwny, nowy pomysł - DFA. Liderzy projektowania wprawdzie pomyślą, że jesteś szalony, ponieważ nikt przy zdrowych zmysłach nie wyobraża sobie, że może zredukować o 50 procent koszt produktu za pomocą prostych narzędzi DFA. Daj im kilka dni na wymyślenie alternatywnego podejścia, a następnie umów kolejne spotkanie. Jeśli nikt nie ma lepszego pomysłu (a nie będą mieli), możesz wypróbować DFA.

Scenariusz BHAG-a jest w mojej ocenie najlepszym scenariuszem, ponieważ ma własną dynamikę rozruchu. Zespół odpowiada na ważne wyzwanie (BHAG) lidera firmy. Nikt nie chce stanąć na drodze temu wyzwaniu. Alternatywny scenariusz nazywa się scenariuszem "DFA albo giń". Firma wypadnie z branży, jeśli koszty nie spadną o 50 procent, to co masz do stracenia? Presja będzie ogromna, ponieważ każde stanowisko może przestać istnieć. Na pewno każdy będzie popychał łódź w tym samym kierunku - DFA lub giń!

2. Konstruktorzy muszą bezpośrednio doświadczyć linii produkcyjnej

Inżynierowie projektanci uważają, że ostatni produkt, który stworzyli, jest nieskończenie dobry. Wystarczy nas o to po prostu zapytać. Uważamy, że produkt działa dobrze i jest łatwy w montażu. Klienci jednak twierdzą, że produkt nie działa zbyt dobrze (i jest to osobna dyskusja), a produkcja wie, że produkt jest trudny w montażu. Jednak konstruktorzy zracjonalizowali słabości montażu, twierdząc, że "produkcja montuje to codziennie, więc musi to być łatwe".

Aby uzyskać sukces we wdrożeniu DFA, inżynierowie muszą być przekonani, że jest miejsce na ulepszenia. Jednak żadne argumenty ani dyskusja nie załatwią tej sprawy. Potrzeba doświadczenia z pierwszej ręki, aby przekonać konstruktora, że jego projekt nie spełnia standardów z punktu widzenia montażu.

Doświadczenie z pierwszej ręki uzyskuje się tylko na hali produkcyjnej. Wyślij tam konstruktorów, aby zbudowali podstawowy produkt w warunkach produkcyjnych. Musi być zastosowane oprzyrządowanie i dokumentacja produkcyjna i trzeba się zmieścić w normatywach czasów produkcji.

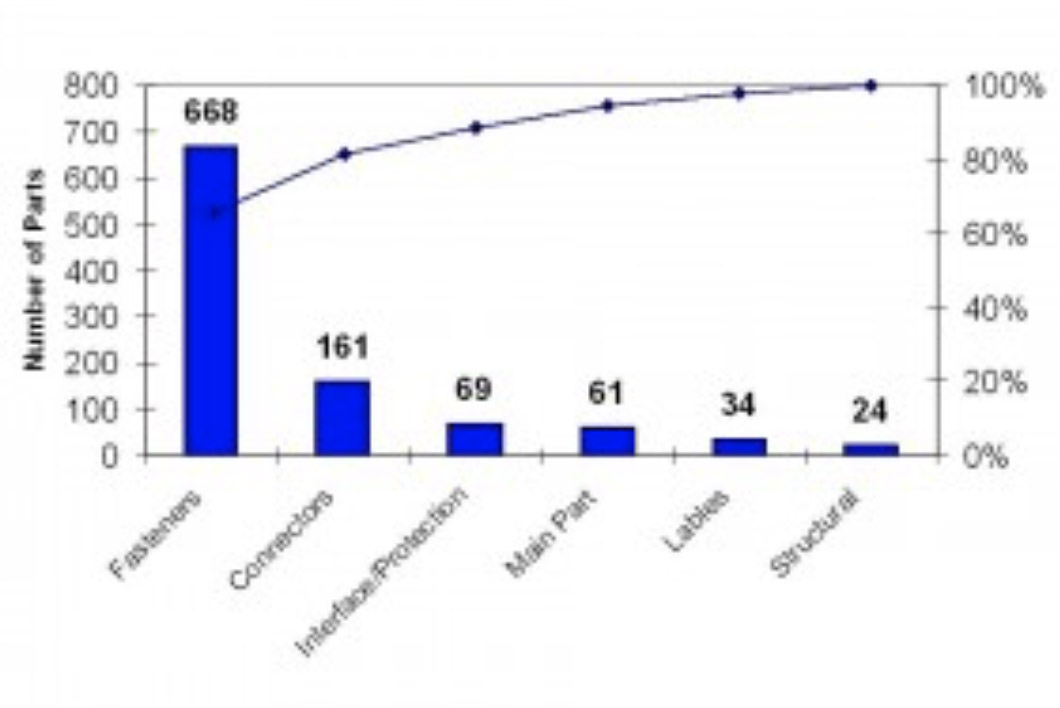

Kiedy inżynierowie projektowi wracają do swoich biurek, zmęczeni i posiniaczeni po doświadczeniu budowania produktu, przekonywanie jest niemal skończone. Konstruktorzy będą mieli nowy szacunek dla pracowników montażu i nowo odkryty brak szacunku dla zaprojektowanego produktu. Nadszedł czas, aby zakończyć fazę przekonywania, wykorzystując ich nowe podejście do życia oparte o fakty. Poproś ich, aby utworzyli prosty wykres Pareto (zwany 20/80, Diag.1) opisujący liczbę sztuk części według typu.

Pierwszy etap tworzenia wykresu polega na tym, że inżynierowie projektanci identyfikują typy lub kategorie części dla różnych komponentów składających się na całość produktu, takich jak elementy złączne, złącza, komponenty ochrony interfejsu, główne części i etykiety. Zespół projektowy powinien następnie złożyć produkt bazowy (ponownie), policzyć każdą część i przypisać każdą część do typu. Ten proces jest żmudny, ale wart wysiłku.

Po ukończeniu wykresu Pareto zespół projektowy może zacząć sobie uzmysławiać, jak to możliwe, by tak wiele części zostało dodanych do produktu, bez żadnego zastanowienia. Zespół ma teraz fakty i obiektywną miarę wyjściowego projektu. W rezultacie powstaje plan ataku.

Diag.1 Diagram Pareto ilości części według typów głównego podzespołu zasilającego system cięcia plazmowego

Na przykład, w przypadku głównego podzespołu zasilającego system cięcia plazmowego Hypertherm, około 80 procent części stanowiły elementy złączne dlatego naszym podejściem było zmniejszenie liczby tych części w pierwszej kolejności. Nic dziwnego, że elementy mocujące i łączniki są pierwszą linią ataku, ale dzięki wykresowi Pareto projektanci mają teraz twarde dane do pracy, a nie tylko wyczucie. Dysponując dobrymi danymi, zespół projektowy jest gotowy na prawdziwe poznanie DFA.

3. Najlepszy Cel - redukcja ilości części o 50 procent

Prosty cel ułatwia skupienie się na projekcie DFA w czasie jego długiej drogi - bez wątpienia cel redukcji liczby sztuk jest najlepszym miejscem do rozpoczęcia z dwóch powodów. Po pierwsze, zmniejszenie liczby części jest mechanizmem eliminowania ilości pracy. Nie istnieje narzędzie do projektowania, które ekstrahowałoby pracę z projektowanego wyrobu. Zamiast tego, zmniejszona ilość pracy jest wynikiem zmniejszenia liczby części. DFA usuwa części z produktu i dzięki temu następuje zmniejszenie czasu montażu produktu.

Drugim powodem, dla którego tak bardzo koncentrujemy się na redukcji liczby sztuk, jest to, że łatwo to zmierzyć, a ludzie mogą to zrozumieć. Aby rozpocząć udane wdrożenie DFA, nie są wymagane żadne inne cele.

Lider DFA musi teraz przejść cały proces. Nie zważając na wszelkie możliwe trudności i przeszkody, lider musi aktywnie promować mantrę: "Usuń 50 procent części." Ponieważ wykres Pareto podaje liczbę części w produkcie początkowym, możesz przetłumaczyć tą pięćdziesiącio-procentową redukcyjną mantrę w wyraźną liczbę części. W przypadku naszego zasilacza do cięcia plazmowego, oryginalny produkt miał dokładnie 1017 części (zaokrągliliśmy to do 1000), więc wszyscy w zespole projektowym wiedzieli dokładnie, ile części będzie miał nowy projekt - 500. Przy każdej okazji, na każdym kroku, na każdym spotkaniu, w stołówce, podczas przerwy na lunch, zapytaj konstruktorów, ile części ma obecnie nowy produkt.

Pamiętaj, że zespół projektowy będzie nadal myślał, że jesteś szalony, ponieważ nadal wierzą, że nikt nie może wyrzucić 50 procent części z produktu. Najlepszym sposobem na przejście przez ten etap jest uznanie, że tak, jesteś szalony, ale i tak będziesz ich ćwiczył w DFA. Przy pierwszym wybuchu niezadowolenia zawsze można zapytać wątpiących inżynierów, czy mają lepszy pomysł. Zwykle ich to ucisza, dopóki sami nie osiągną celu.

4. Zmniejszenie ilości części eliminuje więcej marnotrawstwa niż myślisz

Działania nie dające wartości dodanej (NVA, non-value-added), czyli marnotrawstwo lub czynności, za które klient nie zapłaci, są najlepiej rozumiane przez konsultantów Lean, którzy prowadzą codzienną krucjatę przeciwko istnieniu NVA. Mangerowie Lean mają zarówno nastawienie, jak i zestaw narzędzi do eliminowania działań NVA w całej organizacji, które są zdefiniowane jako "siedem marnotrawstw" przez Taiichi Ohno w jego książce „Toyota Production System: Beyond Large-scale Production”. Nie jest niczym wyjątkowym, jeśli w obszarze czasu aż 95% strumienia wartości to NVA. Właśnie dlatego ogromne oszczędności łącznego czasu są osiągane nawet przy umiarkowanym obniżeniu czasu NVA.

Historycznie, zespoły zajmujące się projektowaniem zostały wyizolowane od inicjatyw Lean, a wysiłki na rzecz zmniejszenia liczby części nie należały do równania Lean. Jednak potencjał oszczędności jest tu niesamowity, jeśli tylko zespoły odpowiedzialne za projektowanie byłyby zaangażowane w ogólną strategię Lean. Ich wkład, to mniejsza nadprodukcja części, dalej - mniej części ulegnie uszkodzeniu, mniej godzin na czekanie na opóźnione części, mniej części do wysłania, mniej części do odbioru, mniej części do przeniesienia, mniej części do przechowywania, mniej części do obsłużenia i mniej możliwości nieprawidłowego montażu.

Jeśli otworzysz swoje myślenie, lista rozszerza się jeszcze bardziej: mniej dostawców, mniej kwalifikacji dostawców, mniej opóźnień w płatnościach, mniej problemów z jakością dostawców, mniej kosztownych „black beltowych” projektów. Najważniejszą z nich może być redukcja działań związanych ze zmniejszoną liczbą części, takich jak śledzenie produkcji w toku, raportowanie prac, śledzenie kosztów materiałowych, kontrola i wycena zapasów, Listy Materiałowe (BOM-y), fizyczne wydawanie materiałów, jeżdżenie z materiałami po hali, wydawanie zleceń na wykonanie i zmiany inżynieryjne. Więc skup się na redukcji liczby sztuk!

Aby zamknąć ten wątek, pozwólcie, że podzielę się przewrotnym cytatem mojego przyjaciela: "Jako konstruktor mogę zaprojektować więcej marnotrawstwa w strumieniu wartości w ciągu jednego popołudnia, niż morze Managerów Lean może usunąć przez całe swoje życie".

5. Produktywność na metr kwadratowy jest miarą sukcesu DFA

Podział kosztów produktu oparty o wartości uśrednione zwykle pokazuje, że części stanowią jakieś 72 procent wszystkich kosztów, podczas gdy koszty ogólne stanowią 24 procent, a praca to zaledwie 4 procent. Choć składnik kosztów pracy jest niewielki, nie powstrzymuje to jednak wielu osób przed fiksowaniem się na ich oszczędzaniu.

Pod względem kosztów ogólnych każda firma ma swoje praktyki obliczeń, a te obliczenia są zwykle pochodnymi tradycyjnych praktyk księgowania kosztów i mają ograniczoną naturalną interpretację. Szczerze mówiąc, te obliczenia najbardziej mnie wkurzają. Koszt ogólny to metryka biznesowa, która jest daleka od faktycznych działań występujących w hali produkcyjnej. Potrzebna jest prosta metryka procesu, łatwa do zrozumienia. Wydajność z Powierzchni jest właśnie taką metryką.

Wydajność z Powierzchni definiujemy tu, jako zysk w jednostce czasu podzielony przez powierzchnię wymaganą do wypracowania tego zysku. Jeśli jednostką czasu jest jeden dzień, to Wydajność z Powierzchni to będą PLN netto na dzień na metr kwadratowy.

Wydajność z Powierzchni = zysk na jednostkę czasu / wymagana powierzchnia

Wydajność z Powierzchni to prosta metryka, która ma klarowną interpretację. Wszyscy rozumieją, że zwiększony zysk jest dobry i wszyscy rozumieją, jak mierzyć powierzchnię hali. Zyski i powierzchnia są zwykle dobrze znane lub łatwo je obliczyć. Wydajność z Powierzchni to dobry wskaźnik do oceny skuteczności inicjatywy DFA, ponieważ rejestruje rentowność i wymagany rozmiar fabryki w jednym wskaźniku. Producenci, którzy zwiększają Wydajność z Powierzchni, mogą uniknąć zakupu lub budowy nowej fabryki. To oznacza, że możemy także oceniać skuteczność naszych projektantów przy użyciu wskaźnika Wydajności z Powierzchni.

Ile więc miejsca potrzeba na produkt A w stosunku do produktu B i jak zmniejszyć wymaganą powierzchnię do montażu? Doświadczenie mówi, że wymagana powierzchnia jest wprost proporcjonalna do ilości pracy (wartości dodanej, VA) wraz z stratami (działaniami nie dającymi wartości dodanej, NVA) związanymi z montażem produktu:

Wymagana przestrzeń jest proporcjonalna do ilości pracy (dodającej wartość VA i nie dodającej wartości NVA)

Oto przykładowe obliczenia wyjaśniające tę regułę. Najpierw określ czas taktowania lub czas potrzebny do wytworzenia produktu w celu zaspokojenia popytu (P):

Takt = liczba dostępnych godzin / P

Załóżmy, że popyt wynosi sześć sztuk dziennie i dostępnych jest 6 godzin pracy dziennie. Dlatego P = 6 i liczba godzin = 6:

Takt = 6 godzin / 6 jednostek = 1 godzina

Liczba stanowisk montażowych wymaganych do zaspokojenia zapotrzebowania jest określona następującym równaniem:

Liczba stanowisk montażowych = (czas VA + czas NVA) / czas taktu

Zakładając, że czas VA + czas NVA = 10 godzin, biorąc pod uwagę uzyskany czas taktu wynoszący 1 godzinę, otrzymamy następujące równanie:

Liczba stanowisk montażowych = 10 godzin / 1 godzina = 10

Załóżmy teraz, że każde z tych 10 stanowisk montażowych wymaga 10 metrów kwadratowych powierzchni. Całkowita wymagana powierzchnia podłogi to:

Wymagana powierzchnia podłogi = 10 stacji x 10 metrów kwadratowych na stację = 100 metrów kwadratowych

Teraz, aby pokazać zasadę, że powierzchnia jest proporcjonalna do łącznego czasu VA + NVA, przeliczmy to wszystko dla produktu o tym samym popycie, ale z 5 godzinami czasu VA + NVA (50 procent redukcji). Czas taktu to nadal 1 godzina, ponieważ jest to wyłącznie funkcja popytu. Ale potrzebnych stanowisk montażowych będzie teraz:

Liczba stanowisk montażowych = 5 godzin / 1 godzina = 5

Wykorzystując ten wynik, wymagana przestrzeń to:

Wymagana powierzchnia = 5 stacji x 10 metrów kwadratowych na stację = 50 metrów kwadratowych

Podobnie jak w przypadku czasu VA i NVA, zmniejszenie powierzchni montażowej znajduje się na końcu łańcucha przyczynowo-skutkowego, gdzie zmniejszenie powierzchni wynika z redukcji zawartości pracy i strat związanych z montażem produktu, co z kolei wynika z częściowego zmniejszenie liczby części. Jeśli więc zmniejszysz ilość części składowych, zmniejszysz liczbę działań VA i NVA, a docelowo także powierzchnię potrzebną do montażu.

6. Metryki “przed i po” podtrzymują dynamikę wdrożenia DFA

Klucz do utrzymania dalszej dynamiki wdrożenia DFA może być niezwykle prosty. Wystarczą zestawienia „przed i po” na wykresach przedstawionych zarządzającym po zakończeniu każdego projektu DFA. Trzy najważniejsze porównania przed i po, w kolejności ważności, to koszt produktu (praca, materiał, koszty ogólne), czas montażu i liczba części. W Hypertherm byliśmy w stanie wykazać zmniejszenie liczby części od 47 do 63 procent. Śledź wskaźniki, a szczególnie sukcesy. Spraw, aby te sukcesy były łatwe do zrozumienia i docenienia. Przy odrobinie szczęścia ten wielki, włochaty i zuchwały cel może utorować drogę do większej efektywności i sprytnego projektowania produktów w nadchodzących latach.

Niniejszy artykuł to tłumaczenie (za pozwoleniem wydawcy i autora) tekstu opublikowanego oryginalnie w Magazynie Assembly.

--