Zobacz cztery przykłady pokazujące, że trzeba się nagłowić, aby dojść do najprostszego rozwiązania.

Istnieje popularna historia z czasów wyścigu w przestrzeń kosmiczną głównych mocarstw. Amerykanie za dwa miliony dolarów stworzyli specjalne, skomplikowane długopisy z tłoczkiem do pisania w stanie nieważkości. Rosjanie dawali swoim kosmonautom ołówki.

Historia ta nie oddaje prawdy, jednak zdradza tęsknotę za prostymi rozwiązaniami w porównaniu do tych złożonych. Wcale nie jest jednak łatwo na nie wpaść.

Trzeba ciężkiej pracy, by uczynić coś prostym, by na prawdę zrozumieć przyczyny i osiągnąć eleganckie rozwiązanie. Steve Jobs

Zacznijmy od filmu - oto poniżej historia uproszczenia przy tworzeniu modelu samolotu napędzanego kołem zamachowym. Widzimy tu jak Tom Stanton dopiero po fiasku pierwotnej ideii wpada na dużo prostsze rozwiązanie. Co ciekawe pierwotny, skomplikowany pomysł niejako blokował go przed wymyśleniem tego lepszego i prostszego. Jest to charakterystyczne wtedy gdy nie używamy Rezultatu Idealnego - narzędzia z TRIZ.

Powyżej: ośmiominutowy film Toma Stantona o zmaganiach z tworzeniem modelu samolotu napędzanego kołem zamachowym.

„Prostota jest szczytem wyrafinowania” Leonardo DaVinci

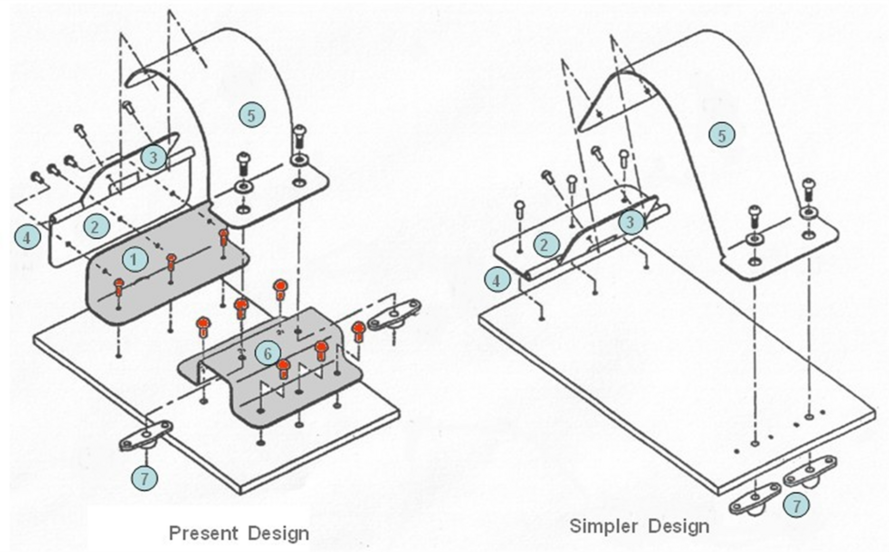

Drugi przykład to użycie Design For Assembly (DFA), które koncentruje się na upraszczaniu projektowanych przez inżynierów rzeczy. Tu mamy akurat element z samolotu F/A 18. Na rys. 2 widzimy pierwotną wersję i uproszczoną, która ma identyczną funkcjonalność.

Rys 2. Dwa projekty - po lewej wcześniejszy, a po prawej uproszczony wg wskazówek DFA. Zrezygnowano z dziewięciu łączników gwintowanych (zaznaczonych na czerwono) i dwóch części (szarych) w pierwotnym projekcie. Łączne oszczędności poprzez uproszczenie sięgają 80%. Źródło

Rys 2. Dwa projekty - po lewej wcześniejszy, a po prawej uproszczony wg wskazówek DFA. Zrezygnowano z dziewięciu łączników gwintowanych (zaznaczonych na czerwono) i dwóch części (szarych) w pierwotnym projekcie. Łączne oszczędności poprzez uproszczenie sięgają 80%. Źródło

"Najlepszy projekt to najprostszy - który działa" A. Einstein

Trzeci przykład także związany jest z DFA. Połączenie wklikiwane jak to poniżej (czyli snap-fit) nie wydaje się specjalnie prostsze od zwykłej śrubki, ale jest kilkukrotnie szybsze w montażu, dlatego jest preferowane przy optymalizowaniu projektów zgodnie z DFA. Takie połączenie jest proste w użyciu choć sprawia kłopoty przy projektowaniu. Jednak przyzwyczajenie do wkrętów i śrub jest bardzo silne i zwykle to ono komplikuje złożenia. Snap-fit jest najprostszym mechanizmem podatnym (sprężystym).

Rys. 3 Animacja połączenia snap-fit z Wikimedia Commons.

Czwarty i ostatni przykład to krótka prezentacja stolika, który się nie chwieje (materiał No Rocs i Interesiting Engineering), filmik trwa minutę:

No Rocs przygotował rozwiązanie częstego problemu niestabilności stolików. Ich koncepcja to robiące wrażenie, samostabilizujące się nogi.

Jednak ten problem można rozwiązać dużo prościej - trzy nogi, bez żadnych dodatków ustawią się zawsze stabilnie. Jedyny problem to nasze przyzwyczajenie do kwadratów i prostokątów - kwadratowy stolik niezbyt pasuje do trójnożnej podstawy (nie chodzi tylko o estetykę). Zawsze jednak można blat stolika zrobić okrągłym lub sześciokątnym co bardziej pasuje do trójnożnej podstawy.

Fot. sześciokątny stolik lepiej komponuje się z trójnożną podstawą.

Każdy inteligentny głupiec może uczynić rzeczy większymi, bardziej złożonymi i gwałtownymi. Potrzeba muśnięcia geniuszu i mnóstwa odwagi, aby pójść w przeciwnym kierunku. E. F. Schumacher

Podsumowując przykłady, czasami nie udaje się od razu wynalazcy znaleźć rozwiązania najprostszego. Dlatego później możemy być zdziwieni, że istnieje rozwiązanie prostsze, a jednak działające.

Z drugiej strony trzeba w praktyce sprawdzić do czego ma to być używane, bo bywa drobna różnica, która spowoduje wybór bardziej złożonego rozwiązania. Na przykład czworonożny stolik robi duże wrażenie na reklamie, a połączeń snap-fit żaden inżynier nie zastosuje w początkowym prototypie, który trzeba wielokrotnie rozbierać, wtedy łączniki gwintowane mogą mieć więcej zalet.

To co przeszkadza w znalezieniu tych prostych rozwiązań to fiksacja mentalna (tak nazwali to psycholodzy) czyli kanalizacja myślenia. Dlatego powstał TRIZ - jest to zestaw narzędzi do rozwiązywania trudnych problemów m. in. znajdowania prostych, sprytnych rozwiązań. Choć TRIZ pierwotnie stworzony został dla inżynierów istnieje wiele przykładów sprytnych rozwiązań dla nietechnicznych problemów.

Michał Hałas

ekspert TRIZ

GRUPA ODITK